技術者のバトン

三起精工株式会社 大関敏也 社長/ インタビュー

三起精工株式会社

三起精工株式会社

代表取締役

大関 敏也

生年月日 :1971 年 11 月2日 生まれ

出身地 : 栃木県

入社日 : 1998 年4月

社長就任日 : 2022 年4月

家族構成 : 妻・長女・長男(義娘・長男・次男)

趣味:ゴルフ ジョギング

Q.三起精工さんはどのような会社ですか。

1978 年 11 月1日に先代の仙波勝弘(元会長)が 33 歳で創業しました。仙波は、工業高校を卒業してベアリングメーカーに勤め、機械設計に興味を持つなど高い向上心で仕事をしていました。その仕事ぶりを見込まれて機械メーカーから開発設計職としてスカウトされ転職しました。しかし、不況になると、当初の約束とは異なり、営業も含めた何でもありの勤務実態になり、なにより自分の考えるような製品設計が出来なくなり「稼ぐことを優先する」姿勢に疑問を持ち、自分の思うような設計をしたいと独立しました。それから 40 年以上にわたり三起精工の経営に携わり、我々を指導してくれました。

独立したときの経緯でわかると思いますがお客さまと、とことん話し合いお客様に喜んでいただくことを重視してきました。社是の「良品を通して社会に貢献する」というのは、仙波会長が生涯を通じて守ってきた基本姿勢です。三起精工としては、それを大切にしながらこれからも事業展開をしていきます。

Q.具体的にはどのような“良品”を生産していますか。

プレス加工は、金属に金型の形状を加圧して転写する加工技術です。金型さえ適正にできれば、金型を使ってポンポンと成形できて大量生産が可能です。圧力をかけて金属加工をするときに、その力を油圧ユニットから得るために「油圧プレス」と呼ばれています。

油圧プレスは、機械式のメカプレスと比べると構造上はもとより、使われ方も大きく異なります。機械式プレスは、重いホイールを高速で回転させ、そのエネルギーを貯めて金型の上下動に使い、一気に成形加工を行います。複雑な形状の場合、多数の金型を繋げて連続して順番に成形していくトランスファープレスがありますが、金型の上型を落下させそのエネルギーを使うのは同じです。これは高速性をいかした工法で大量生産に適しています。

唐突ですが「メカプレス」と「油圧プレス」を説明するのに、“例え話”を使います。メカプレスは、相撲でいえば大型力士です。立ち会いに大きな身体を活かして、相手に全エネルギーをぶつけます。プレスでも金型にエネルギーを込めてワーク(金属)を成形します。一気にやるときも順次成形していくときもありますが、力で勝負です。油圧プレスは小兵の“業師”のようです。相撲取りですから力もありますが、いろいろな技を繰り出します。力任せのメカプレスに比べると、「器用な機械」と言えます。三起精工は、この油圧プレスを得意にしているメーカーです。

Q.油圧プレスの特徴は、具体的にはどのような原理でできていますか。

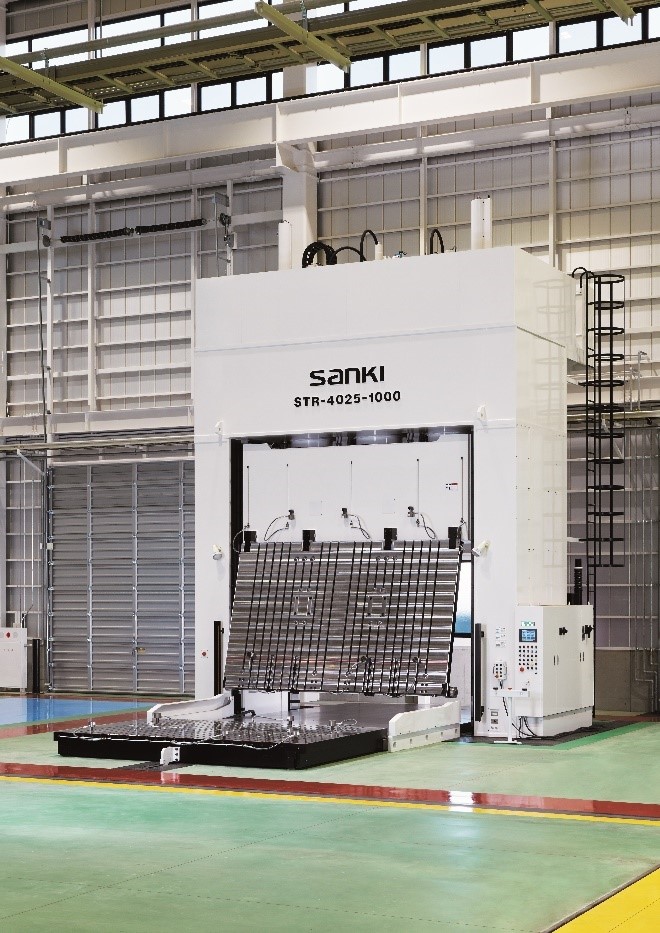

トライアウトプレスの「STRシリーズ」

学校の物理の授業で「パスカルの原理」を習ったと思います。「密閉容器内の液体は、ある一点に受けた圧力は、容器内のすべての液体に、そのままの強さで伝わる」というもので、力を伝達する機構では、この原理に基づいて信頼性の高くかつ軽量にできているシステムです。クルマのブレーキやパワーステアリングなど広く使われていることでも判ります。

プレス機内では油圧ユニットにポンプで加圧すると、正確に金型の挙動に伝達されます。プレスは金型の上下動で仕事をします。油圧ポンプを制御すれば、スライドの動きを制御できます。メカプレスのように、ホイールの回転力で仕事をする構造だと上下動の途中で止めることなどできません。しかし油圧プレスは、スライドの動きを制御できます。この性能を活かしたのが当社の「金型仕上用プレス」です。金型は大量生産に使われる工具の一種ですが、生産開始前に念入りに仕上がり具合をチェックしないと、成形したものがすべて不良品になってしまいます。「金型仕上用プレス」は、この最終チェックのときに威力を発揮します。

金型仕上用プレスには「ダイスポッティングプレス」と「トライアウトプレス」があります。

ダイスポッティングプレスはプラスチック金型、ダイキャスト金型、プレス金型の仕上げ作業用のプレスです。仕上工程では型の組立後に上下型を合わせて切り刃のクリアランス調整や型を加圧し噛み合わせ調整などを行います。そして型を開き、削り調整作業、磨き作業などやって再び上下型を合わせて確認する作業を繰り返して、金型を仕上げるために使われます。

トライアウトプレスは、主に金属のブランクや絞り加工を目的としてプレス金型の仕上げに作業に使われる、少量生産機能を兼ね備えたプレスです。ボルスタを移動させ下型をプレス外へ搬出させる機構を持つムービングボルスタタイプや、上型を 180 度反転させる機構を持つ反転式トライアウトプレスなどがあります。

お客様の多くが自動車関連で、そのためにデザイン性が重視されます。使う素材も日進月歩ですから、CAD/CAMで設計して形状を確定しても、実際に素材を成形してみると思ったものと違うこともある。物理的に無理な形状だったり、感性に合わなかったり、本番前に手直しが入る。本格生産に入る前に念入りな調整が必要なプレス加工だから、このような作業を行うのです。

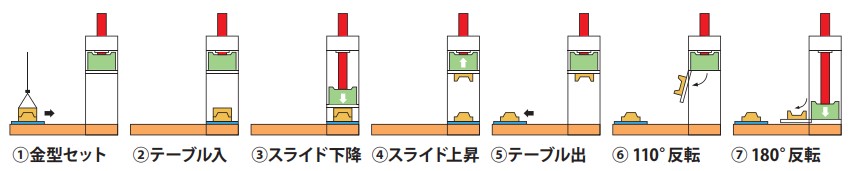

作業工程、左から右へ

①金型セット、②テーブル入、③スライド下降、④スライド上昇、⑤テーブル出、⑥110°反転、⑦180°反転

で金型のチェックをします。

さらに三起精工の油圧プレスは、9タイプのシリーズにラインナップされていています。①主にプラスチックやダイキャスト金型仕上用反転式ダイスポッティングプレスの「SDPシリーズ」、②主にプレス金型仕上用ダイスポッティングプレスの「DPMシリーズ」、③主にプレス金型仕上用およびトライアウトプレスの「STRシリーズ」、④主に自動車内装部品の成形トリミングプレスの「STSシリーズ」、⑤高剛性4柱式成形&トリミングプレスの「STKシリーズ」、⑥摩擦材成形用ホットプレスの「SHPシリーズ」、⑦ヘミングプレスの「SHEシリーズ」、⑧炭素繊維強化プラスチック成型用プレスの「CFRシリーズ」そして⑨高速深絞り用「SHMシリーズ」です。

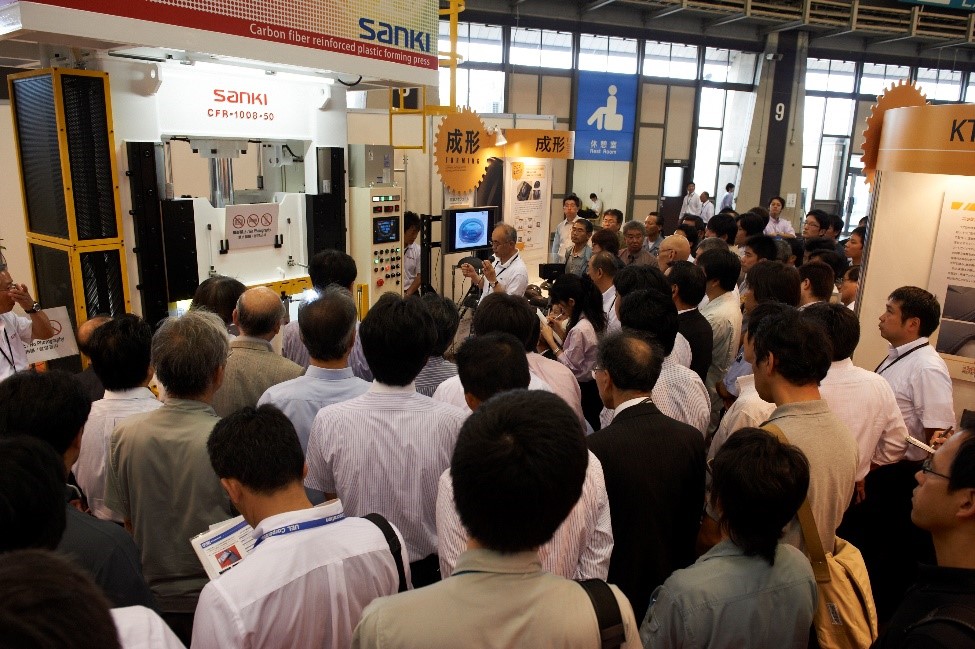

「CFR-1008-50」を出展

これらは主力製品であり、お客様のご要望をヒアリングして、ベストなシリーズをお勧めするのですが、それで十分ではないときには必要な機能を付加するために部品を社内で開発・製造します。また電装部分も社内で開発・設計しています。ベッドやクラウン、スライドなどは社内で設計しますが、具体的には関連企業さんで製造していただきますが、内製率は高いと思います。

油圧プレスが“小兵の業師”のようだ、というエピソードに⑧炭素繊維強化プレスチック成形用プレスの「CFRシリーズ」があります。メカプレスは、高速であることを変えられませんが、油圧プレスはスライドの挙動を制御できます。炭素繊維強化プラスチックを成形するには、金型を加熱する必要があります。金型を温めるためにはスライドの動きを止めて加熱時間を稼ぎます。2011 年に名古屋で開催された《MECT2011》では、主催者の㈱ニュースダイジェスト社に招待されて主催者企画コーナーに出展しました。その後も《先端材料技術展》などに出展して新規市場開拓に挑戦しています。

Q.営業活動はどのようにされていますか。

社員の多くが開発や製造を担当しており、営業担当は少数精鋭でやっております。その営業部隊もみな、設計や組み立てを経験しているので、自分たちが売るプレス機の何たるかを知っている精鋭部隊です。プレス機の営業は、お客様と十分な打合せ必要です。切削工具を使って除去加工する場合は、CAMを使って加工形状と条件を決めて削り出していきます。素材の硬さや刃物の特性、切削油の使い方など難しさはありますが、最近では必要なデータがデータベース化され揃ってきました。NC装置が進化して、プレス機よりはコンピュータが助けてくれる要素が増えています。

一方、プレスで加工するときは、求める形状を金型で打ち出すのですが、その形状が成形加工で無理なく成形できるか、プレス機が加圧時の振動を吸収できるか、使う素材の反発力(スプリングバック)は織り込んであるか、など工作機械を使うよりも高いエンジニアリング力が必要です。工作機械は機械として作り込まれているのである意味ではユーザーさんもご自身のノウハウを取り込んで使いこなすことができると思います。しかし成形加工は、金型という大きくて重い工具を、使う材料の特性と金型の形状を相性良く転写できるか否かは毎回調整が必要になります。営業活動でも“エンジニアリング・セールス”としての動きが必要で、手離れが悪いのが常識です。お客様との打ち合わせを社に持ち帰り、機械設計、電機設計、工機部門など関係者が集まり打合せを行います。大きな会社ではないので、社内会議は肩書や経歴に関係なく臨機応変に開催しています。この柔軟性がわが社の強みだと考えています。そこで必要になる部品は、社内の製造部工機課で作ります。

製造部工機課にはオークマ製門型マシニングセンター2台などがある

Q.貴社はリピートオーダー率が高いと言われています。それはどのような理由ですか。またそのメリットやデメリットはどのようなものがありますか。

リピートオーダーがある、といっても「同じものをもう一つ」という簡単なものではありません。同じお客様からのオーダーだ、というだけのことです。それもビジネスだから甘い話はありません。声をかけていただくのはありがたいですが、条件は以前より厳しいことは当たり前です。競合企業も参加してきますから、競争は激烈です。ただ、どのお客様にも独自のやり方があって、その重要な情報をそれまでの経験の蓄積でノウハウとして持っていることで、スタートダッシュが効くことがアドバンテージになっています。しかしお客様の多くが大手企業で、社員の新陳代謝が活発で、同じお客様でも、営業担当にとってはリセットしてゼロからの取組みになっています。

Q.冷静に分析されているのですね。大関社長様のご経歴はどのようなものですか。

社員の多くが新卒採用よりも中途採用で入社していますが、私も 26 歳で入社しました。10 数年間、機械設計部に在籍していましたが 2019 年に営業部の配属になりました。先ほど申し上げたように、プレス機の営業にはエンジニアリング力が必要です。商品知識を身に着けてお客様のもとにいっても、モノを売る営業ではなく何をどのように成形するかの基礎知識が必須条件なので、機械設計部時代の経験や知識が、お客様との打ち合わせで活かすことが出来ました。営業スタッフは全員設計・製造部門の経験者で、“販売専門職”というよりは“セールエンジニアグループ”というのが正確だと思います。

Q.創業社長の仙波勝弘氏から、バトンを渡されることになったことをどのように受け止めていますか。

先代は大変な苦労されて三起精工を起し発展させてきました。創業して企業として盤石な体制を築いてきました。40 年以上にわたり企業経営の最前線に立ち、営業、設計、開発など縦横無尽な働きでした。私を含めてすべての社員は創業者の背中を見て育ってきました。

「三起精工」の名前の由来は、前の会社の方針は図面を書くな、前の図面を使え、と“良い物”をどんどん作りたいと思っていた仙波と意見が合わず、それに耐えかねた仙波が鷺島森治、千葉節男の二人と話し合い、独立して起業したことから名づけられました。お二人は定年まで勤めあげて、仙波を中心に現在の役員体制を築き上げました。40 年の間には山あり谷ありでしたが、「良品を通じて社会に貢献する」の社是通りお客様に貢献してきました。仙波の「やりきった」との言葉に、引き受ける覚悟ができました。もう次の世代にバトンタッチしたい、との思いを伝えられたとき、いま最前線で仕事を引っ張る主任クラスたちをまとめるのが自分の仕事だと心を決めました。

先代は会長に就任し敷地内に「会長室」を増築して、いつでも相談に乗っていただける体制を築いていただいたのですが、多分、安心していただいたのか、昨年の8月 31 日には会長職も辞して、三起精工を完全に卒業されました。それを機にピタリと会社には来ません。いつでも相談に乗るよ、と言われていますが「任された」という思いが強くなり、毎日の仕事に打ち込んでいます。

Q.しかし、新型コロナというこれまで経験していない状況で、あっさり“卒業”されて不安はありませんでしたか。

経営環境としては厳しい船出となりました。海外からの引合はコロナによりまったくなくなりましたが、幸い国内向けの引き合いが少ないながらもあったので、利益は出ませんでしたが何とか踏ん張れたのかと思っています。そしてこの期間は「メンテナンス」に積極的に取り組みました。メンテナンスの要請は、コンスタントにあるのですが、どうしても新規受注と納品で忙しく、なかなか取り組むことができていなかったのです。

プレスは大きな力で仕事をするので、通常の生産活動には影響がなくても、あちこちに気になるところが出てきます。日常の生産活動には、毎日のあるいは週1回、月1回のルーチンにしているメンテナンスで間に合うのですが、ベストな状態ではない。それを思い切ってリフレッシュするようなまとまった時間を作ることができたのです。新製品を売るわけではないので、売上金額そのものは少額ですが、お客さまの生産設備をリフレッシュする丁度よいタイミングとしてとらえることができました。とは言っても、現実は厳しい経営環境で、一時は週に何日かはスタッフに休んでもらい、国の補助金も利用しました。しかしメンテナンス作業を積極的に取り組んだことで、現場の“腕”がなまらずに済み、コロナ後に復活した生産活動をスムースにスタートすることができたと思います。

それもやはり日常的にお客様のもとに足を運んでいたからこそ可能になったのだと思います。このことは三起精工の基本姿勢だと思います。これからも大事にしていきます。

Q.社長就任までのプロセスを教えて下さい。また、社長に就任されて具体的にはどのようなことを始めましたか。

専務に就任した時点では方向性はついていたようですが、2022 年1月に決まりました。

コロナ禍で社内には不安が広がり、油断するとモチベーションが低下しそうでした。食堂や会議室などには全てアクリル板を用意し感染しないよう対策はしました。また、昼食時間を半数でずらした時期もありました。しかし、就任時にはコロナ中だったので特にモチベーションに関しては何も行っていません。ただ、電気代に値上げや物価高もあるので期間限定で、インフレ手当として給料に1万円をプラスしています。

Q.社長に就任して、どのようなことに心がけていますか。

仙波会長からあとを託されたのですが、長年勤務している先輩方が役員として残ってくれていますので、何でも相談できる環境にあります。皆の声をなるべく聞くように心がけています。また若い社員を引っ張っていくためには、率先垂範を心がけています。遅くまで仕事をしない代わりに、朝の出勤は毎朝一番乗りを心がけています。

この1年間、それまであったアナログ的なところを改善しました。タイムカードを電子化・会計ソフト・経理システムの新規導入などを主に進めましたし、今後も時代にあったシステム導入を率先して取入れていこうと思います。コロナのときに採用したWeb会議は、とても良いと思いました。海外との打ち合わせや仕様の打ち合わせなど、移動時間がかかっていたことを改善できます。内容によってはWeb会議も使っていきます。

2020 年の秋に創業 40 周年を記念して「NEXT STAGE」という、それまで納品した製品写真集を製作しました。その中で若手を中心に「座談会」を開いたのですが、彼らが「ウチは仕事が見えていることが良い」とか「ウチは弾力的運営とでもいうのか、堅苦しい“会議”はあまり開かない」とか「営業も設計も組み立ても直接顔を見ながら確認できる、会社の規模もちょうど良い」さらに「他部門との打ち合わせで社内を移動するときにきれいな会社で働いていることを実感する」など、三起精工で働くことに肯定的な感想がたくさん出ました。これからも少数精鋭で小回りの利く組織づくりを目指し、一人一人のレベルアップが出来る様な環境を作って行ければと思っています。

Q.コロナにより規制が緩和されて、本格的な企業活動が再開されてきました。若さを生かして思いきり腕を発揮してください。

お客様は自動車関連が多いのですが、ご存知のように自動車産業は「100 年に1度の変革の時代」と言われています。昨年の自動車ショーが「ジャパン・モビリティ・ショー」になり、これからどのような変化が起きるか判りません。

しかし、これまでも先輩方の努力で、各社の色々な仕様に対して、標準機はなく全てオーダーメイドで製作した実績を持っています。これまでの沢山の経験を活かし、お客様が何を考えているか? 何を望んでいるのかをお聞きし、お客様の立場になって仕様を決めてものづくりをしていけば、新しい流れにも対応できると信じています。

さらに、自動車関係ばかりでなく色々な分野にPRするように模索していきます。

ありがとうございました。

三起精工株式会社 会社情報

【沿革】

・1978 年 11 月

仙波勝弘により創業。

・1981 年4月

工場・事務所を新築。

・1984 年4月

名古屋営業所を開設。

・1985 年 11 月

設計室新築 231 ㎡(70 坪)。CAD1号機「Bruning Easy Draf2」を導入。

・1988 年8月

大隈豊和製立形「MCMILLAC-6VA」を導入。

・1989 年4月

組立工場新築 1087 ㎡(330 坪)。

・1990 年1月

オークマ製門型MC「MCV-B25X50-5」を導入。

・1991 年8月

オークマ製門型MC「MCR-B30X50-A」を導入。

・1995 年2月

機械設計用CAD10台をNEW MODELと入れ替え。

・1996 年3月

米国イリノイ州に営業所を開設。

・1999 年4月

CAD 12 台をNEW MODELと入れ替え。

・1999 年9月

工程業務進捗ネットワークシステムを導入。

・2000 年5月

米国イリノイ州に現地法人SANKI USA INC.を設立。

・2000 年8月

ISO9001認証取得。

・2002 月6月

文書管理データベースシステム再構築。

・2004 年 10 月

社内5S委員会設立。

・2005 年 10 月

本社新社屋完成 956 ㎡(289 坪)。

・2006 年7月

CAD 10 台をNEW MODELと入れ替え。

・2007 年 11 月

組立工場に 30 トン天上走行クレーンを増設。

・2008 年8月

塗装専用工場の新築完成。

・2010 年7月

三次元CAD SOLID EDGE新規導入。

・2013 年1月

オークマ製最新鋭MC「MCR-BⅢ 30X65」導入。

・2014 年1月

オークマ製最新鋭MC「MCR-BⅢ 25X50」導入。

・2015 年7月

第二組立工場完成。

・2016 年4月

社員駐車場と三起グリーン完成。

・2016 年 12 月

オークマ製MC「MILLAC611V Ⅱ」導入。

・2019 年1月

第 36 回優秀経営者顕彰 優秀創業者賞 受賞。

・2022 年4月

大関敏也 二代目社長に就任。

三起精工株式会社のホームページはこちら