技術者のバトン

株式会社玉𠮷製作所 𠮷田弘宣 社長・𠮷田夏菜 取締役/ インタビュー

株式会社玉𠮷製作所

株式会社玉𠮷製作所

代表取締役社長

𠮷田 弘宣

生年月日 : 1968 年生まれ

出身地 : 静岡県

入社日 : 1992 年 8 月

取締役就任日 : 1992 年 8 月

代表取締役社長就任日 : 2001 年 7 月

【団体などの公的な活動の履歴】

静岡県シートメタル工業会会員

栃木県シートメタル工業会会員

静岡県開発型企業研究会役員

富士宮市商工会議所工業部会役員

取締役

𠮷田 夏菜

・生年月日 : 1995 年生まれ

・出身地 : 静岡県

・入社日 : 2021 年 3 月

・取締役就任日 : 2021 年 3 月

Q.最初に御社(玉𠮷製作所 ※以下、文中ではタマヨシ)について教えてください。

【𠮷田社長】

1960 年 7 月に、私の父である𠮷田昌弘が個人企業として創業し、今年で 63 年を迎えます。父は創業前に勤めていた会社で医療機器向けの部品製造を担当しており、鉛の板のタタキ出しと溶接の技術を持っており、X 線の管球容器に接着する特殊な加工で他にはできない加工をしていたことがきっかけで独立しました。独立の際に、この時の取引先が事業拡大のために移転をしていたため、富士宮から横浜に移ることになり、そこで創業することになったという経緯があります。

この医療機器関連部品の製造でスタートし、最初の 10 年間は従業員 10 名程度でした。

1970 年に、父のエピソードとしてこんなことがありました。

ドイツのハノーファーで国際的な工作機械の見本市があるのですが、これを父が視察に行きました。日本の中小企業として欧州の国際見本市に視察に行くというのは、かなり早い試みでした。その展示会で、当時最新のドイツの機械に興味を持ち、サンプル加工を見学して書類にサインをして帰国しました。帰国後に東京の商社から連絡があり、支払い方法についての問合せがありました。そこで初めて自分がサインしたのが契約書だったと知ったそうです。父としては、サンプル加工の依頼のサインをしたつもりだったようで、当時は支払い能力がなく、とても困ったそうです。地元の信用金庫に相談に行ったところ、理事長室に通され、そこで理事長にお会いしたところ父を小学生の頃から知っていて、その時の思い出話と面談から信頼していただき、融資を得ることができました。

当時、その機械は日本では自動車メーカー 1 社のみが導入していた大変珍しい機械(NC付ニブリングマシン)だったそうです。父の思いとしては、「そんな高額な機械を導入したことで、取引先から仕事を引き上げられてしまうのではないか?」と考え、導入したことを対外的には内緒にしていたそうです。当時は取引先で対応しきれない仕事を手伝ったりしていたこともあり、この取引先の仕事で来社していた社員の方々から設備の導入が知られてしまい、隠すことができなくなってしまいました。結果として、この機械の導入はタマヨシにとっては大きな転換期となり、この機械を使って当時は付加価値が低いとされる小物部品加工を得意分野とすることができ、他社との差別化により事業の拡大に成功したと聞いています。

当時、その機械は日本では自動車メーカー 1 社のみが導入していた大変珍しい機械(NC付ニブリングマシン)だったそうです。父の思いとしては、「そんな高額な機械を導入したことで、取引先から仕事を引き上げられてしまうのではないか?」と考え、導入したことを対外的には内緒にしていたそうです。当時は取引先で対応しきれない仕事を手伝ったりしていたこともあり、この取引先の仕事で来社していた社員の方々から設備の導入が知られてしまい、隠すことができなくなってしまいました。結果として、この機械の導入はタマヨシにとっては大きな転換期となり、この機械を使って当時は付加価値が低いとされる小物部品加工を得意分野とすることができ、他社との差別化により事業の拡大に成功したと聞いています。

余談ですが、日本でも珍しかったこの機械の研究のために、国内の加工機メーカーの開発者たちが何日間も泊まり込んで研究に来たという話もありましたね。

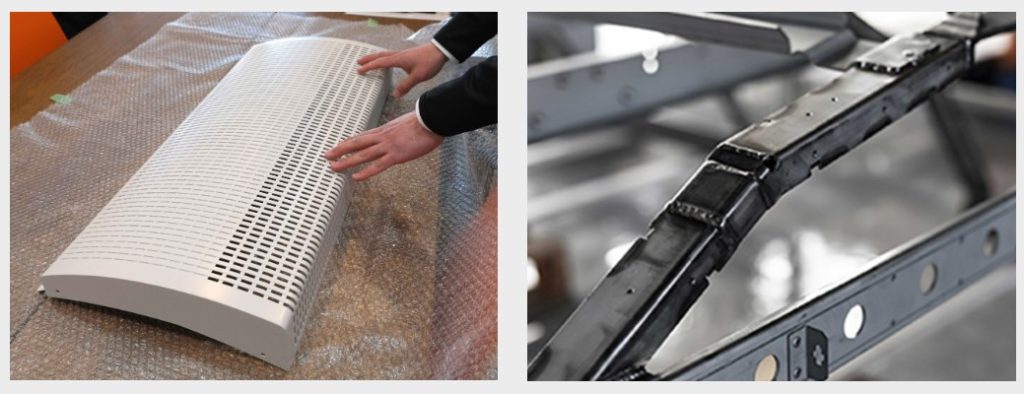

これを機に、精密板金事業へと本格的に進出することとなり、今では大型精密フレームの製造、産業用機器から精密板金加工部品まで、幅広い分野のお客様との取引をさせていただいています。

現在取り扱っている主な材料は、SPCC や SECC から SUS、アルミなど多種多様な材質と板厚に対応しています。特に大型・精密フレーム加工などの中厚板では、通常の製罐加工よりも精度の高い加工を可能としており、立体構造物などの加工は当社の得意とする分野となっています。これを「大型精密フレーム」と私は呼んでいますが、加工の際の溶接の順番、逆歪みの対策、そして取り外すタイミングなど経験則でしかわからないことがたくさんあり、これを研究しながら続けてきたことで築き上げた加工技術は、簡単に真似することができないところまで育てることができました。

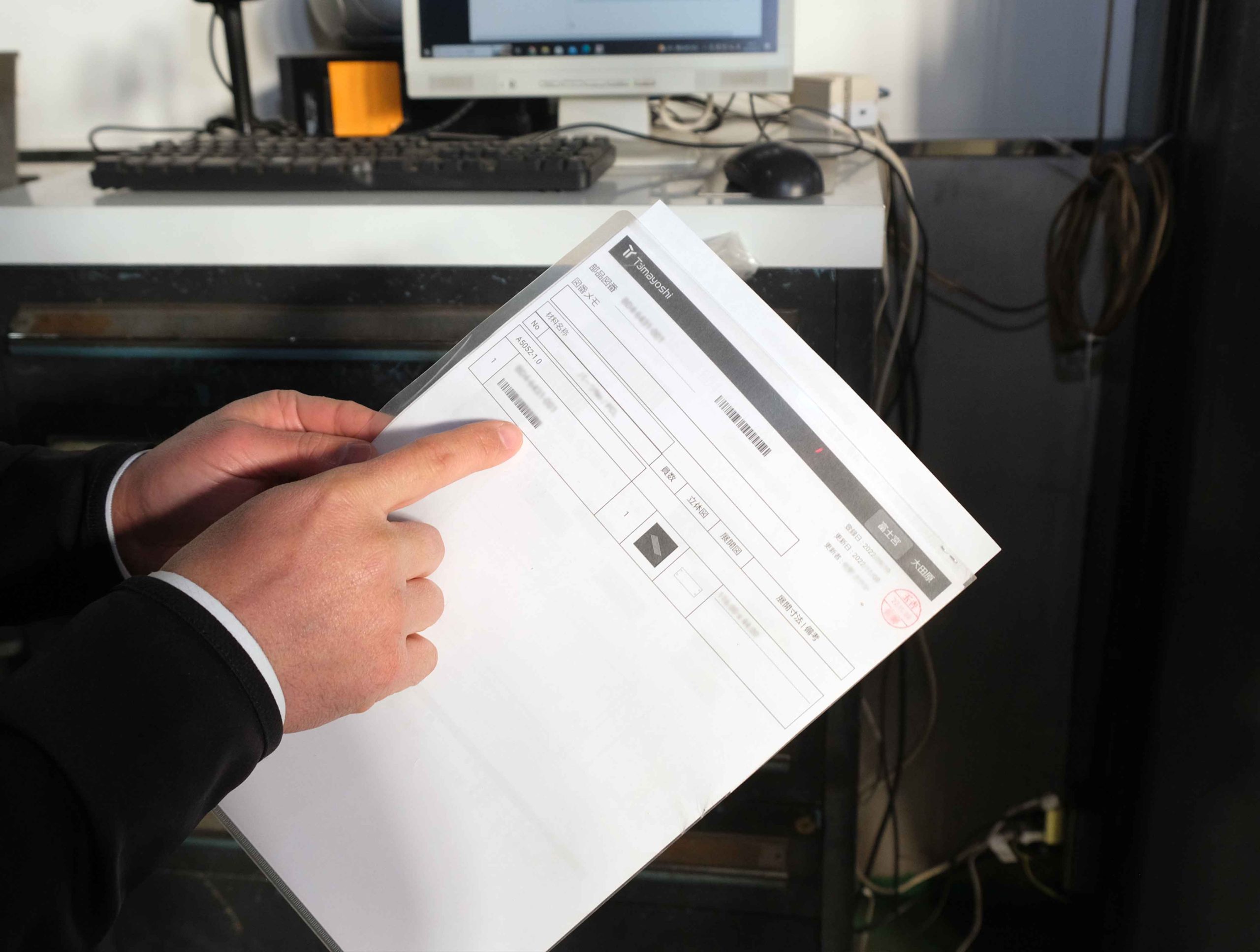

また私自身がコンピュータ工学を専攻していたため、入社以降は生産管理の導入や加工データの共有化に力を入れてきました。この業界の中では、早い段階から自社内で基幹システムの開発を行ってきたことは他社にはない特徴だと思います。現在も自社内に開発チームを持っており、SE が 3 名在籍しているので、社内の効率的な設備運用や全体バランスを考えたソフトの開発・応用により「最適生産体制」を構築する取り組みを行い、これを常に進化させている状態です。

この考え方を活かして、富士宮の本社工場と栃木県の大田原工場にはほぼ同じ工程の加工設備を導入しており、データの共有化を実現しているので、どちらの工場でも同様の製品加工がすぐに対応できるという、この業界でも数少ない BCP 観点の生産体制を持っています。これにより単なる二重投資となってしまうようなことはなく、マイナス要因を強みに変えることができたと考えています。

Q.𠮷田社長の経歴と事業承継の時のことについてお聞かせください。

【𠮷田社長】

先ほども申し上げましたが、私はもともと 1990 年からアメリカに留学しており、コンピュータ工学を学んでいました。自分としてはアメリカでやっていくつもりでしたが、1992年に帰国してタマヨシに入社しました。これはちょうどバブルが崩壊した後だったのですが、新工場を建設するということもあり、この仕事を担当するためという形でした。

もともと子供の頃から工場はすごく身近な存在でした。学校から帰ると、弟と一緒に「おこづかい欲しさ」にお手伝いをして、それから遊びに行っていました。家と工場が近かったので、いろいろな人が出入りをする環境で、親戚や会社の人がいつもいるような状況でした。3 時休憩の時に従業員と一緒にサッカーをして遊んでもらったり、夏休みの課題の工作などを手伝ってもらったりしたことをよく覚えています。

事業継承という点では長男でしたので、学生時代から私自身がこの会社を継ぐということは意識していましたが、帰国して入社するとなるとアメリカへの想いなどもあり、多少の無念さはありましたね。帰国後は大田原工場の勤務などを経て、事業全体を見る機会を増やしていきました。

当時、自分がもっとも驚いたのは、アメリカから帰ってきて会社を見た時に、あまりにも紙の量が多く「紙の山」ばかりだったことです。アメリカではシリコンバレーなども訪問していましたので、ここではすでにパソコンを使ったデータベース化と脱ペーパー化が進んでいて、この効果を十分に知っていました。当時は、父の経験に基づいた考えが強く、事務所ではオフコン 1 台を使った生産管理がスタートしたばかりで、受注管理のみの運用でした。この状況を何とかしようと、90 年代半ばから本格的に生産管理を導入。そして 90 年代後半には見積ソフトの開発、その他の関連した業務ソフトの開発と運用に着手していきました。

そして 2000 年前後のことですが、ある日親子ゲンカをして数日間仕事を離れたことがありました。1990 年前半から 2000 年頃の父は、いろいろな葛藤があり悩みも多く、上手く回っていなかった時期でした。バブル経済の崩壊や社会的な変化などから、舵取りが難しい時代だったのだと思います。ここでお世話になっていた方からの後押しもあり、2001 年の 7月に私が代表取締役に就任しました。私自身は父から褒められたという記憶はなく、むしろ否定されることが多かったという思いがあります。ただ、自分では父からバトンを渡されたという認識を長年持っていなかったのですが、先日(2023 年)父が亡くなった際に、生前お世話になった方々からお話を聞かせてもらう機会があり、ここで改めて父の人柄や功績などを知ることができました。私はまだ当時の父の年齢には至っていませんが、当時の悩みや不安などにも思い当たることがあると気づかされたりもしました。

そして 2000 年前後のことですが、ある日親子ゲンカをして数日間仕事を離れたことがありました。1990 年前半から 2000 年頃の父は、いろいろな葛藤があり悩みも多く、上手く回っていなかった時期でした。バブル経済の崩壊や社会的な変化などから、舵取りが難しい時代だったのだと思います。ここでお世話になっていた方からの後押しもあり、2001 年の 7月に私が代表取締役に就任しました。私自身は父から褒められたという記憶はなく、むしろ否定されることが多かったという思いがあります。ただ、自分では父からバトンを渡されたという認識を長年持っていなかったのですが、先日(2023 年)父が亡くなった際に、生前お世話になった方々からお話を聞かせてもらう機会があり、ここで改めて父の人柄や功績などを知ることができました。私はまだ当時の父の年齢には至っていませんが、当時の悩みや不安などにも思い当たることがあると気づかされたりもしました。

事業承継にあたっては、以前から土地や株などの譲渡などは計画的に進めてもらっていたので、安心して仕事に臨めたことには感謝しています。この時の経験があるので、次の事業承継の際には特に体制づくりなどを念頭におきながら丁寧に進めていくことが重要だと思っています。

Q.主な工程と設備についてお伺いします。

【𠮷田社長】

富士宮の本社工場では、12 段 16 列の自動倉庫には一定の素材在庫を保有しており、ブランク加工の NCT(NC タレットパンチプレス)とパンチ・レーザー複合加工機に材料が自動搬送・搬出が可能となっており、短納期・多品種少量生産に対応しています。ここでは穴開けと自由形状切断から、一部成形加工までをワンクランプで加工することができます。

また、ブランク工程に最近導入した小型ファイバーレーザー加工機は、小物加工で小回りの利く加工にも対応可能です。

ブランク加工に続いて曲げ加工を行うベンディングマシンについては、用途や加工サイズに応じて幅広いマシンを揃えています。特にベテランでも時間がかかり、重労働となる「金型交換」と「金型レイアウト(1 台のマシンに複数の曲げ用の金型を一定間隔で取付け、曲げの指示順に従って加工を行う=ステップベンド)」を自動で行う最新ベンディングマシンは、段取り作業を大幅に短縮しています。

次に溶接・組立工程ですが、ここでも用途に応じた設備を行っています。スタッド溶接からインバーター式スポット溶接、コンデンサースポット溶接から自動縦型溶接機まで加工製品に応じて使い分けるようにしています。

大田原工場でもベトナム工場でも、加工機メーカーや台数などは異なりますが、ほぼ同じ工程設備で構成されています。

Q.それでは次に𠮷田取締役にお聞きします。𠮷田取締役の経歴についてお聞かせください。

【𠮷田取締役】

私がタマヨシに入社したのは、2021 年になります。大学では経営学部に在籍していたのですが、大学に進学する頃から具体的に事業承継を意識してきました。私は三人姉妹の長女ということもあり、そういう考えが常に頭の片隅みにあったのだと思います。

幼い頃は祖父母が工場の敷地内に住んでいたので、よく工場に出入りしていました。小さい頃の自分にとっては、そういう現場が身近にあるということが、当たり前の環境だと思っていました。

【𠮷田社長】

ちょっといいですか?その頃、長女はちょうど幼稚園くらいの時で 4 歳くらいだったと思いますが、データセンターのサーバーラックの仕事があって、休日もないくらいかなり忙しい状況でした。

毎回少しずつ仕様が異なる組立をしていたのですが、その私の動きをいつの間にか見て覚えていて、必要なものを事前に箱に入れて用意してくれていたんですね。

この前段取りの準備された箱を「夏菜ちゃんセット」と呼んでいて、空き箱などを見つけてきて、必要なネジや工具などを準備しておいてくれました。

教えた訳でもなんでもないので、とても驚いたことと、実際に助かったので強く覚えていますね。

【𠮷田取締役】

週末になると工場に来ていたので、自分にとっては遊びの延長だったのだと思います。

話を戻しますが、大学を卒業すると同時に京都にある切削加工の会社に就職しました。修行としてその会社に 3 年間在籍し、「ものづくりのいろは」から「人を育てる」大変さなど様々なことを学びました。

就職するタイミングで父からこの京都の会社を紹介されて、「行ってみてはどうか?」という話をもらって、お世話になることになりました。

この会社は就職の人気も高く、製造業としては最先端を行く会社なので、得られることがたくさんありました。私自身、ものづくりが大好きでしたので、配属された製造部ではプログラミングから経験することができ、製品加工にも積極的に取り組むことができました。

残念ながら最後の 1 年はコロナ禍ということもあり、営業の勉強をする機会がなかったことが少し心残りでしたが、3 年間で経験させていただいたことは自分にとって大きな財産になりました。また、自分自身がタマヨシに入って仕事をしていくための「覚悟」と「自覚」が芽生えたきっかけとなったことにとても感謝しています。

【𠮷田社長】

この京都の会社には修行のつもりで行かせたのですが、この会社の経営の方々と知り合ったのは経済産業省主導で進められていた「シリコンバレー・ミッション」に参加した際に、この会社の米国オフィスを訪ねる機会があり、それが知り合うきっかけとなりました。

とても先進的な挑戦を続けていることで有名な会社でしたので、修行させるにはこういった環境において学ばせる機会を与えたいと思い、大学を卒業したばかりの娘を受け入れてもらえるか不安だったのですが、相談したところ快く受け入れてもらえたのでとても感謝しています。娘自身の言葉にもありましたが、本人にとって得られることがとても多かったことは、今後の人生にもおいて貴重な経験になったと思っています。

Q.タマヨシの人材教育について教えてください。

【𠮷田取締役】

タマヨシに入社してから私が最初に担当したのは、新入社員研修です。この 3 月にも入社予定者がいますので、こちらも私が担当します。

私が高校を卒業した時に、ちょうど同い年の新入社員がいたので、一緒にタマヨシの新入社員研修を受講しました。それがきっかけで、大学に進学した後も研修のお手伝いを続けてきました。

また、修行をした会社でも新人教育に携わったおかげで自分の中でも力をつけていきたいことの一つとなり、タマヨシに入社してからは私が担当することになりました。

【𠮷田社長】

我々のような製造業の場合、人材教育にはいくつかの側面があります。

その中でも重要なのは、多種多様な人材に対してそのすべての人にきちんとチャンスを与えていくということです。新卒の人もいれば中途入社の人もいますし、外国人の研修生もいます。新卒で高校を卒業して入社してくる人もいますので、社会人として必要なことなどについてもきちんと教育していく機会が必要です。

また、海外の研修生についても文化や生活環境が異なるので、やはり丁寧に教育とサポートをしていく必要があります。これにはきちんと成果が出せています。ベトナム工場の社長は第 1 期の時の技能実習生で、信頼関係も厚く十分任せられる人材になりました。

またベトナムからの技能実習生でまだ 3 年未満でしたが、日本語能力検定 1 級に合格するという人もでてきました。この人は現在 管理職として養成中で、今後に期待しているところです。

新人教育は、社会に出るという切替えとタマヨシの一員になるというきっかけになります。この教育制度をきちんとすることで、社員の定着率の向上や資格取得への意欲にもつながると考えています。

Q.タマヨシがこれから目指していこうと考えていることについて教えてください。

【𠮷田社長】

この 3 年間のコロナ禍の影響は大きかったのですが、負の部分ばかりにスポットが当てられがちですが、それだけではないと思います。自分自身がコロナ禍においても、あまり後ろを向かずにやってきたということもあります。

例えば、外に出る機会が減ってしまう分、会社にいる時間が増えます。そういう時に足元をきちんと見直すことができたので、社内の問題で見えてきた部分もあります。これにはさっそく着手しており、設備面、環境面、システム面やメンテナンスなどの見直しを始めています。

また、皆で話し合いながら工夫を重ねる機会を持った結果、不良率も 1/5 まで縮小することができました。1 週間のうちに、受発注から現場のすべての工程に至るまで、一切のミスが出なかったこともあり、これは皆で取り組んだ QC 活動の成果として自信につながりました。

現代は価値観が変わりました。これは世界規模での変化であり、従来までの製造業がやってきた「力づく」では難しい時代になったと言えるでしょう。これまでの「カイゼン活動」だけではもう通用しないので、きちんとした交通整理をして技術の見直しをしていくつもりです。例えば、「経験に左右されることのない技能」や「特殊作業を標準作業に置き換えていく」といった「問題解決の方法」を高めていくことをしっかりと行っていきたいと考えています。このヒントは、DX を活用して事業環境を変えていくということにあると思っています。

【𠮷田取締役】

私は女性なので、祖父や父とは異なる女性経営者としての考えや姿勢を大切にしていきたいと思っています。昨年末に神奈川県の板金機械メーカーが主催するマネジメントの勉強会に参加し、ここでは後継者としての心構えなどを学びました。また、同じ境遇の仲間に出会い、「今後、自分が目指したいところは何か?」が少しずつ見えてきたと思います。

自分の視点を大切にして、女性向けの福利厚生や働きやすさなどを進めていくことで、性別を問わずに優秀な人材の確保につなげていくことができると考えています。この活動を続けていくことで、地域に根付いた会社であることを大切にできるとも思っています。

私の妹が保育士をしているので、そういうところで協力してもらいながら、目指している会社に近づいていけたらと思っています。

【𠮷田社長】

私の希望としては、今回長女が後継者として入社してくれましたが、3 人の娘がいるので1 人をメインにしながら、皆で経営をやっていってもらいたいと思っているんです。事業承継についてもあまり時間をかけずに、早い段階で考えていこうと思っています。

これからの企業は、地域、業界、社員に応えられることが大切です。

特に会社を大きくするという必要はなく、「自分たちのやりたいことができる会社」であればいいと思っています。循環型社会の一員として、日本の強いものづくりの一角を担える企業になっていってもらいたいと思っています。

ありがとうございました。

株式会社玉𠮷製作所 会社情報

【沿革】

・1960 年

横浜市鶴見区矢向町 764 番地で個人企業として創業

・1962 年

静岡県富士宮市に移転し、有限会社に組織変更

・1966 年

株式会社に組織変更

・1970 年

トルンプ社から NC 付ニブリングマシン TC-20A を導入

(精密機械板金へ転換)

・1976 年

アマダ製 NC 付タレットパンチプレスを初めて導入

・1979 年

栃木県大田原市に新工場を建設する

・1983 年

最新鋭機アマダ製レーザー加工 LC-644 を初めて導入

・1985 年

アマダ製 FMS ライン(無人板金自動ライン)導入

・1988 年

アマダ製ベンディングロボット導入

・1993 年

本社工場(第 10 期)工場増設

・1995 年

PC ネットワーク化した新生産管理システム TESCWORK2 を導入

(社内システムの開発に着手)

・1997 年

マザック製マシニングセンタ本社工場導入

(高精度および複合加工板金へ転換)

・2001 年

𠮷田弘宣が社長に就任

・2004 年

トルンプ社 レーザーパンチ複合機 TC6000L を導入

・2005 年

アマダ製 板金 3 次元 CAD SheetWorks を導入

(3 次元設計によるものづくり始動)

トルンプ社 レーザー加工機 L3030-S を導入

ベトナム ハノイ市に現地法人 Tamayoshi Vietnam Co.,Ltd を設立

(3 次元 CAD データセンター開設)

・2006 年

大田原工場の改修工事を行い、大型フレーム溶接ラインを設置

新生産管理システム TESCWORK-WIN を入れ替え導入

・2007 年

ダイヘン製 半自動溶接ロボット+ターンテーブルを導入

・2008 年

ベトナム バクニン省に支店を設立し、Fuji Precision Park 内に工場進出

アマダ製 レーザーパンチ複合機 EML-3510NTP(4kW)を導入

労働大臣賞などの技能検定の取組みに対する表彰

・2009 年

ベトナム子会社 Tamayoshi Vietnam Co.,Ltd の本店をバクニン省へ移転し支店と統合

・2010 年

ベトナム国内 1 号機となるトルンプ社 レーザー加工機 L3030 を導入

・2013 年

労働大臣賞などの技能検定の取組みに対する表彰

・2014 年

本社工場(第 11 期)出荷工場棟建替

・2018 年

米国カリフォルニア州に現地法人 Tamayoshi America.inc.を設立

(イノベーティブ企業を目指す)

アマダ製 プレスブレーキ HG-1003ATC を導入

・2019 年

トルンプ社 レーザー加工機 TruLaser 3030 fiber を導入

ISO9001(品質)認証取得

ISO14001(環境)認証取得

・2020 年

米国工場を閉鎖し、米国国内の事業撤退

ベトナム工場にアマダ製 レーザーパンチ複合機 LC-2512C1AJ を導入

・2021 年

ベトナム工場にアマダ製ファイバーレーザー加工機 LCG-3015AJ2 を導入

本社工場に EMLZ12AJP+RMP2512NTK および BREVIS1212AJ を導入

株式会社玉𠮷製作所のホームページはこちら