技術者のバトン

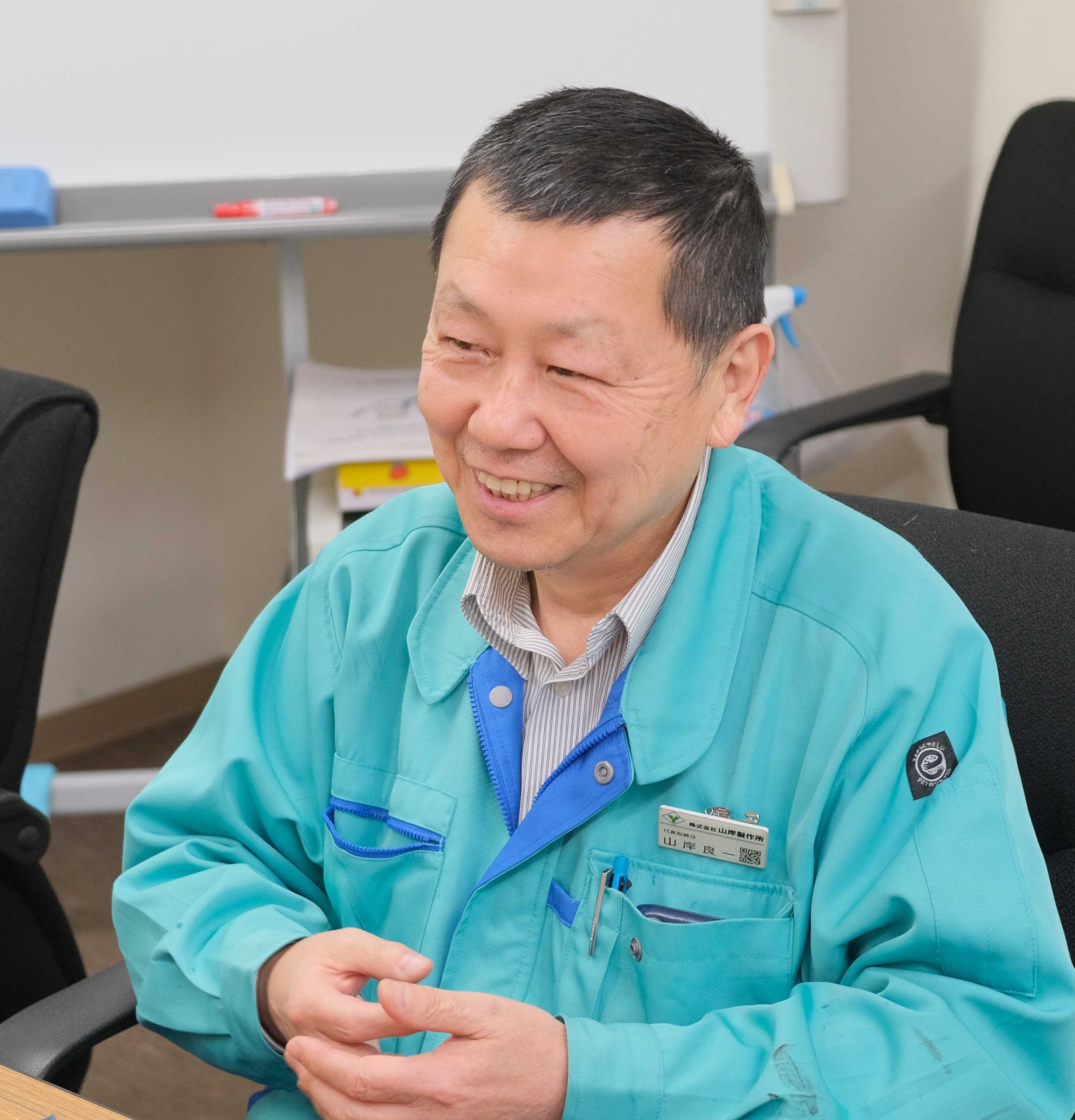

株式会社山岸製作所 山岸勇公 取締役/ インタビュー

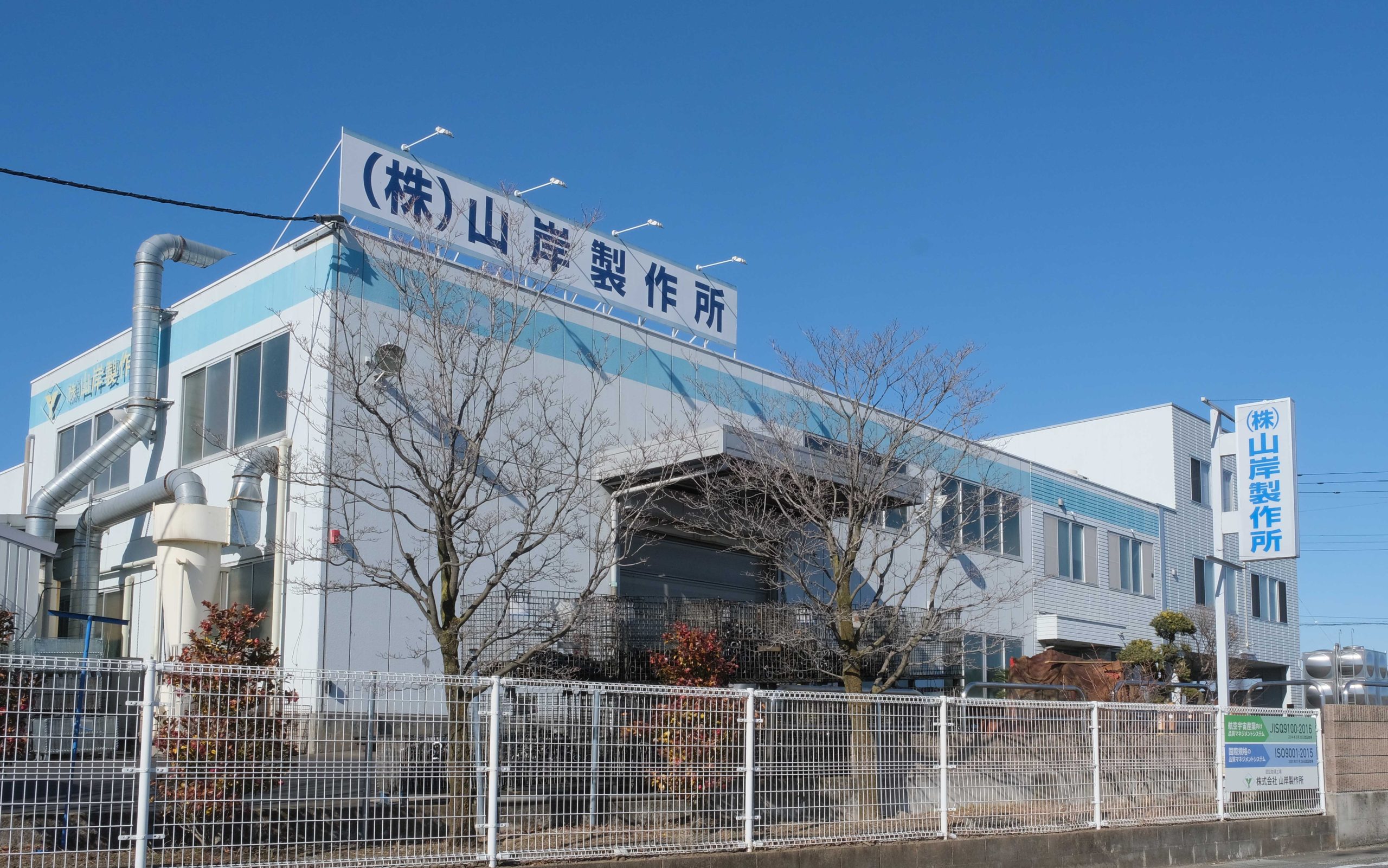

株式会社山岸製作所

株式会社山岸製作所

製造部取締役部長

山岸 勇公

生年月日 :1984 年1月 7日生まれ

出身地 : 群馬県

入社日 : 2012 年 4月

取締役就任日 : 2022 年6月

家族構成 : 妻、長男、長女、次男

趣味 : キャンプ

【団体などの公的な活動の履歴】

人を大切にする経営学会

Q.最初に御社(株式会社山岸製作所)について教えてください。

山岸製作所は、1962 年に会長だった私の祖父 山岸鍋夫と祖母のヨシヱの二人で、高崎市大橋町で旋盤 1 台の加工業として創業しました。祖父は旋盤工でしたので、旋盤加工が中心の会社です。

その後、順調に取引先を増やしていくことができ、1977 年に工場を群馬県箕郷町に移転しました。この頃には食品部品や建設部品、プレスのダイクッションの部品などの加工を行っていました。

その翌年に、現在の社長である私の父 山岸良一が入社しました。過去の資料を見ると、この年が一つのターニングポイントだったことがわかりました。祖父は旋盤工だったので、これから先の旋盤加工や製造方法という部分のアンテナが敏感に働いていたのだと思います。その一つの決断として、NC 旋盤を導入しました。当時は売上が 2,400 万円くらいだったと聞いていますが、この時に 1,600 万円の NC 旋盤を導入したのですからとても大きな決断をしたと思います。

現社長の父は、当時 他の会社に勤めていたのですが、この NC 旋盤の導入と合わせて、このマシンを使いこなすための担当として山岸製作所に戻ってきました。

そうですよね?

山岸良一社長

ええ。その頃、山岸製作所は従業員 3 名だったのですが、旋盤工だった会長は「これからの時代には NC 化された旋盤が必要」という先見の明があって導入したのだと思います。ただ、NC 自体の扱いに苦労したようで、私に会社に戻ってすぐに担当するようにという連絡がありました。私の立場では、3 年間という約束だったにも関わらず 1 年で戻ってこいと言われてしまって、修行させていただいていた会社に申し訳ないという気持ちでしたが、何とか了承をもらって山岸製作所に入社しました。

その時から、私自身もNC旋盤にこだわったものづくりを行ってきました。新しい発注があると「どうやって加工するか」ということを会長と私で徹底的に議論して、その上で最新加工機が必要な際には、そのスペックを検証しながら導入するということで進めるようにしていました。

その後、メーカーで設計をしていた私の弟が入社し、会長と私たち兄弟で現場を切り盛りしていくようになりましたが、場所が手狭になってしまいました。

そしてターニングポイントとなったのは、現在の本社がある浜川工業団地に進出した時です。受注が増えることで設備も増強していましたが、まとまった場所が必要になりました。その頃にこの浜川工業団地の抽選があり、3 区画の 1 社として入居することができました。

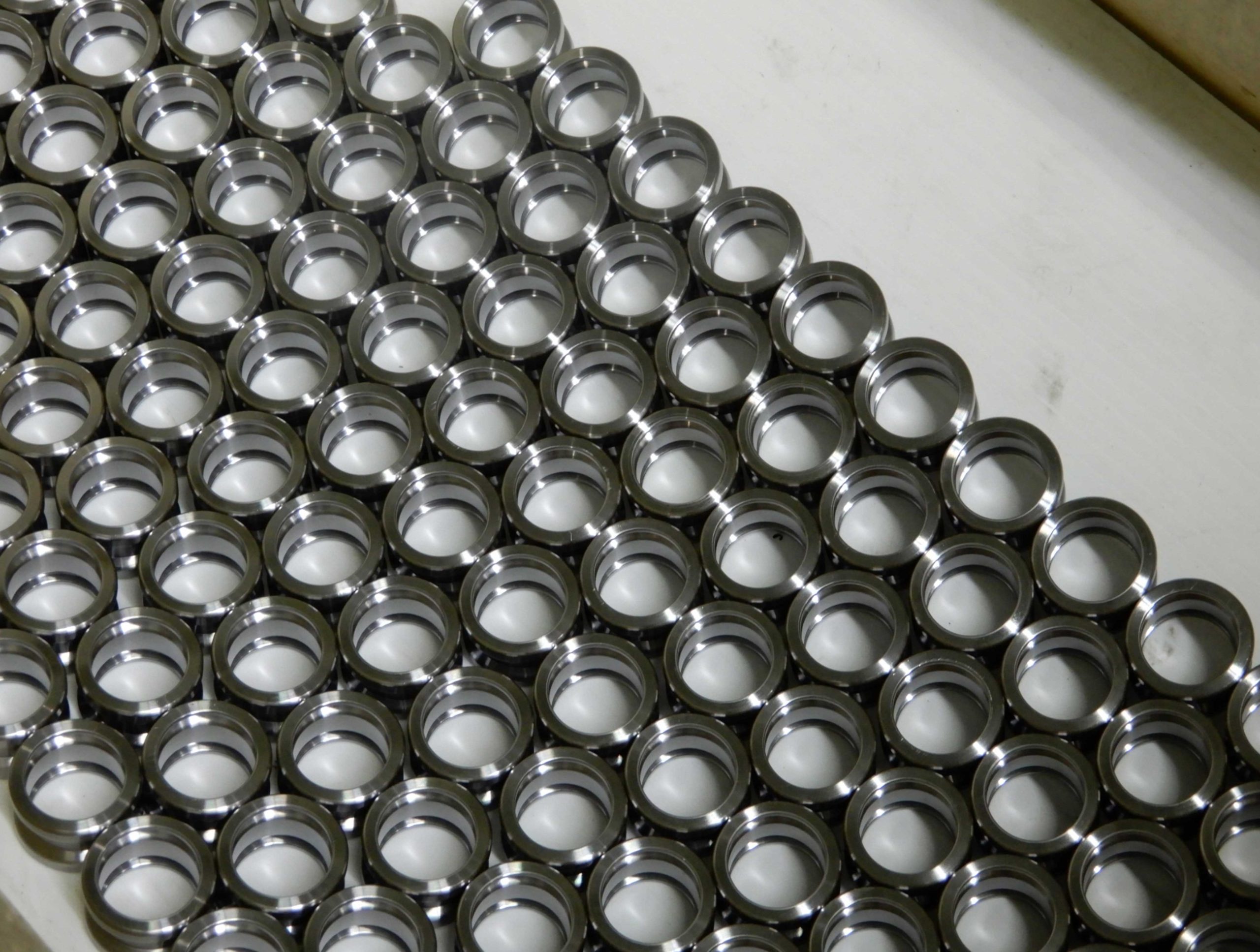

受注で大きく伸びたのは、NSK(日本精工)さんとの取引がきっかけでした。ただ、依頼のあったニードルベアリングの加工がとても難しい。社内で何度もトライ&エラーを繰り返し、最初の相談から解決策を見出すまで 1 年かかりました。普通であれば「こんな薄いものはつくれない」というところを、会長のアイデアで「コレットチャック治具」を鋳物でつくったところ、満足のいく高い精度の加工と短納期で生産ができるようになりました。ノンストップで製品づくりのできる体制を NSK さんから求められ、何社もトライしたようでしたが、最終的に当時対応できたのが山岸製作所ということで選ばれたのはとても誇らしかったです。

山岸製作所は切削・研削部品を得意としています。主な加工製品は、半導体製造装置用部品から航空機のエンジン部品、電気自動車部品や鉄道部品、再生エネルギー関係の部品など、非常に幅広い製品加工を行っています。材料については、ステンレス、STKM(機械構造用炭素鋼鋼管)、鉄などが中心です。

Q.山岸取締役の経歴をお聞かせください。

私が子供の頃から、自宅と工場が一緒でしたので、祖父や父のものづくりの現場というのがとても身近な環境でした。自宅での生活と工場が一緒だった感覚です。今では問題になってしまいますが、工場も私の遊び場の一つといった感じで、よく出入りをしていました。自分は学生時代の進路も含めて、この環境が自分の判断の根底にあったと思います。そういう意味で、大学生の頃から後々は山岸製作所に入るということを意識していました。

大学は早稲田大学で大学院まで進みましたが、ここではサプライチェーンの物流関係について学んでいましたので、直接機械加工やものづくりに関わることではありませんでした。ただ、ここで学んだことは、いろいろな部分で応用がきいたので、物事を考える上での基本となりました。そして大学卒業後に、当社の取引先でもある NSK(日本精工)さんに入社しました。これは NSK さんでは、取引先の社員の研修も兼ねて入社させて教育サポートをするという仕組みがあり、自分もそういうつながりからお世話になりました。

ここでは 5 年間在籍していたのですが、とても丁寧な教育サポートをしていただき、現在の自分の基礎となる経験を得られたのでとても感謝しています。自分の学生時代の専攻では、本来技術関係への配属はさせてもらえないのですが、当時の NSK の社長さんとの面談で「君はどこへ行きたいのか?」と直接聞かれる機会がありました。その時の自分の返事が「赤字の部署に行きたい」というものでした。これは当時、自分が何かの本で読んだのですが「新人は赤字の部署へ行け」と書かれていたことを思い出したからなんです。赤字の部署に行くといろいろと任せてもらえて、自分の経験につながるということが書かれていたのですが、こうして期待通りに赤字部署に配属されました。今にして思えば、とんでもない要望を出す新人だと思われていたと思います。ですが、ここでの経験は本当に役立ちました。自分の社会人としての基本的なことはここで得ることができたと、今でも感謝しています。

この時の経験でとても勉強になったのは、単価設定の重要性ですね。単価設定を間違えると、どんなに工夫してがんばってもこれを補うのはとても困難です。だからこそ「単価設定は、丁寧かつ慎重に裏付けをもって行う」ことは今も重視しています。

この時の経験でとても勉強になったのは、単価設定の重要性ですね。単価設定を間違えると、どんなに工夫してがんばってもこれを補うのはとても困難です。だからこそ「単価設定は、丁寧かつ慎重に裏付けをもって行う」ことは今も重視しています。

その他には「赤字の部署というのが、他の黒字の部署からどういう目で見られるのか」といった普通では考えられない経験をすることもできました(笑)。

それから山岸製作所に入社し、現在は 7 年目になりました。

Q.山岸製作所の技術面の特徴について教えてください。

当社のもっとも大切にしているのは、創業から引き継いできた切削・研削加工技術です。

創業した祖父が 16 歳からずっと旋盤一筋の旋盤工でしたので、本当にその技術力が高かった。この祖父の旋盤の技術に対する考えが会社の基本となっています。だからどんなに自動化が進んでも、この加工に対する思いや根幹にある「習得した技術」を受け継いでいて、変わらずに大切にするという姿勢は変わりません。

ここから派生して、フライス加工、マシニング加工、プレス加工、金型、研磨へと拡がっていき、それぞれの設備や経験を積んで現在に至ります。

工場は 2 カ所ありますが、それぞれの工場には特徴があります。

この本社工場には、主に量産製品を中心とした部門と試作開発を行う部門があり、ニードルベアリング保持器や自動車部品を中心とした量産加工や、量産前の立上げ・試作開発を行っています。

もう一つの八幡工場では、月に 200~400 種類の多品種少量製品の製造を行っており、ここでは素材から各種表面処理までの一貫生産を行っています。また試作・開発型の提案製品の製造を行っており、宇宙・航空関係の部品製造を行っています。

本社工場の加工製品

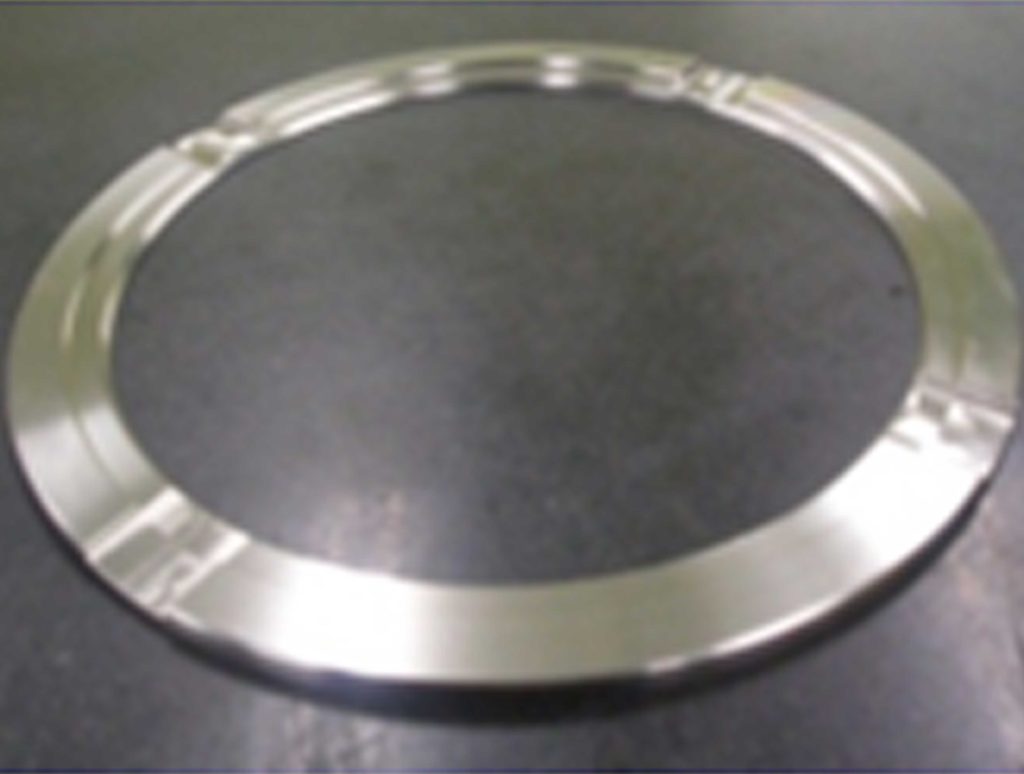

八幡工場の加工製品

そこから得られることはとても多く、信頼を得られるということもありますが、チャレンジした成果は技術に直結するので、こういう機会は大切だと捉えています。

薄肉切削(旋盤)加工サンプル

当社は「高精度旋盤切削加工」を得意としていますが、その中で「薄肉切削(旋盤)加工」技術についてご紹介します。これは自動車向け軽量部品や産業設備向けの部品で、5.0mm以下の板厚で 20μ以下の精度を保証することが可能です。通常、この板厚の加工の場合は、プレス加工や絞り加工などが使われますが、この場合は素材変形による寸法精度のバラつきが出てしまいます。当社では、あくまで旋盤加工で特殊な治具を使って加工するという技術により、コストを抑えながら短納期でμ単位の精度を可能にしています。こういった加工方法についても、大学との共同研究などを行ってきました。

この加工は主に八幡工場で行っていますが、これは当社の差別化技術です。チャックの形状から開発し、あくまで旋盤加工にこだわった技術として、素材を固定する方法についても「当社専用の接着剤」を接着剤メーカーとの共同開発で、加工条件に合わせた接着剤の開発を行いました。

八幡工場

もう一つ当社独自の生産方法なのですが、次の製品加工に必要な段取りを事前に準備して、効率的に工程全体を動かすための「生産準備をするための部屋」を設けています。

ここでは、管理担当者が現在の各マシンの進捗状況を捉え、それぞれのマシンで次に加工を行う製品用の指示書や先端工具、その他に必要なものなどを台車ごとに準備しているので、台車ごと加工を行うマシンに移動するだけで、次の製品加工に必要なもの一式がセットで準備されている状態となっています。加工する担当者は、その都度 工具や治具などを指示書を見ながら探す必要もなく、加工する製品に集中することができるという点からもメリットは大きいですね。

生産準備をするための部屋

Q.事業承継についてお聞かせください。

当社は、会長が創業した後に社長である父と叔父にあたる父の弟の専務がこれまで兄弟経営を行ってきました。一般的に兄弟経営は難しいなどと言われますが、当社においてはまったく問題なく、逆に経営面でも技術面でも大きな力になっています。

当社は、会長が創業した後に社長である父と叔父にあたる父の弟の専務がこれまで兄弟経営を行ってきました。一般的に兄弟経営は難しいなどと言われますが、当社においてはまったく問題なく、逆に経営面でも技術面でも大きな力になっています。

父は、会社を継いで欲しいということを私には直接的には言わなかったのですが、「ものづくりは面白いぞ」とか「経営は楽しいぞ」というようなことを言われていましたね。

自分は、もともと就職活動の時にも嘘をつけなかったので、他社の面接の時に「後々は会社に戻る」ということを言ってしまっていたので、面接を受けた企業からは「じゃあ、なんでウチに面接にきたのですか?」と言われ続けていました。どこかの会社に入るということも、「経営や会社組織について学びたい」という考えが強かったんです。そういう意味では、自分は最初から事業承継を意識していました。

そして、今から 5 年前になりますが、社長からのアドバイスで事業承継のための準備を始めました。これは、現在の社長と参謀が会社経営を行っている中で、社長だけを交代させるのではなく、次の社長にはその社長の参謀が必要なので、同じ世代を中心にその準備も行うということでした。現在、社長は 66 歳ですが 68 歳で社長を交代したいという考えがありましたので、あと 2 年間は、この事業承継のための準備を行っていきます。

事業承継チームとして、社長にも納得いただいている 30 代のメンバー5 名と私で勉強会を開催しています。経営サポートをしている方からアドバイスをいただいたり、自分たちからいろいろと動いたりもしています。やはり準備期間をいただけたというのはとてもありがたいことで、自分も心づもりができましたし、メンバー全員の意識も変わっていきました。創業者の祖父のところにもヒアリングに行き、創業当時の話や過去のいろいろなことを聞くことができ、回顧録をつくることができたのもとても刺激的で貴重な経験になりました。

Q.ブランドについてはどのようにお考えでしょうか?

当社のロゴマークは、山岸製作所の頭文字の Y をモチーフとしています。これは社内公募で、当時の従業員がデザインしたものと聞いています。

Y のマークは、桜の木をイメージしており、実はその中央部分には鳩がいます。平和の象徴というイメージからと聞いていますが、隠れキャラのようになっています。

ここで使われているグリーンが、当社のブランドカラーとなっており、作業着などもグリーンで統一しています。

山岸製作所ロゴマーク

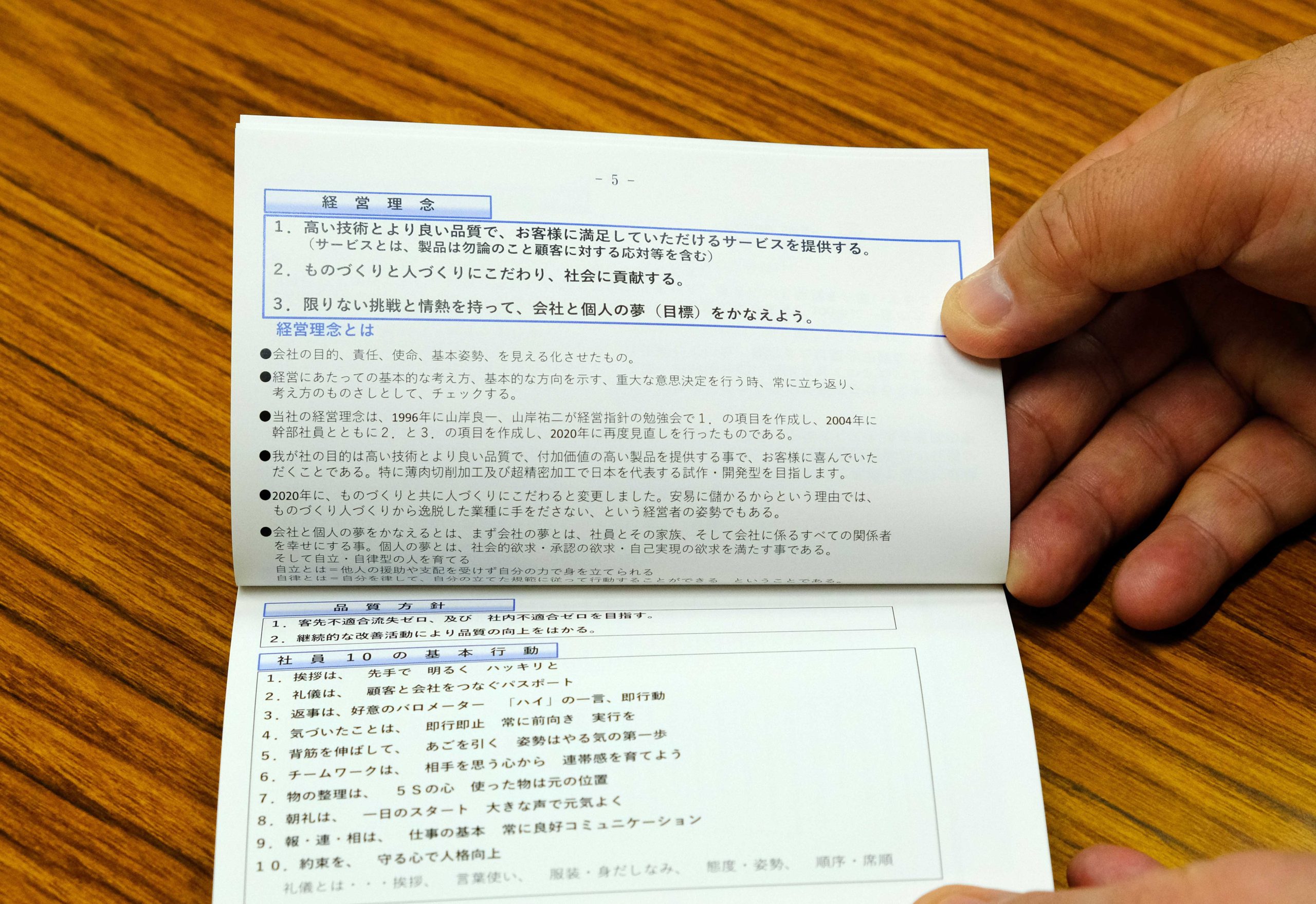

また、当社独自の「経営指針書」を作成しており、毎年更新して全社員に配布しています。これは山岸製作所が目指すものや経営理念、品質方針、さらには自社の技術に関する説明などを網羅しています。

Q.株式会社山岸製作所がこれから目指そうとしていることについて教えてください。

現在の山岸製作所でも行っていることですが、私は会社を支えるのは人材だと思っています。当社の活動としては「ヤマギシテクニカルセンター」では新入社員の技術力向上、「匠プロジェクト」という中堅社員の技術力向上など、社内的な活動は積極的に行っていますが、私自身はもっと社会的に拡げた活動を行っていきたいと考えています。

当然、山岸製作所の体制や基盤づくり、技術力向上は会社を強くするための活動として重要ですが、もっと広い視点で社会的な活動を目指していきたい。

労働者不足の問題やダイバーシティという観点からも、今後は「ものづくり」にこだわるだけではなく「ひとづくり」が重要になります。新卒だけではなく、中途入社、女性、外国人など、多様な人材が当社でも働いてくれていますが、そういう人たちを見ていると本当にこれからは教育が重要だと感じます。

「何のために会社はあるのか?」と言ったところから知ってもらいたいですし、会社には歴史があるので、これをきちんと理解して社会性を身につけてもらいたいですね。若い人たちの教育ということであれば、他社からこれを請け負うことも考えていきたいです。

最近では廃業される会社などが多いということを聞きますが、人材を育てていければこういう会社を救済できるような会社をつくることもできるのではないでしょうか。

教育とリンクした育成ができ、ここから経営視点を持った人材=経営者をつくる「人材排出会社」というところまで広げていきたいと考えています。

ありがとうございました。

株式会社社山岸製作所 会社情報

【沿革】

・1962 年

高崎市大橋町において山岸鍋夫が山岸製作所を創立

・1977 年

業務拡張に伴い工場を群馬郡箕郷町生原(現高崎市箕郷町生原)に移転

・1980 年

機械設備にコンピュータを導入

・1984 年

法人化により有限会社山岸製作所に社名変更

資本金 800 万円

代表取締役 山岸鍋夫

・1985 年

事務処理にコンピュータを導入

・1993 年

ロボット導入により工場の自動化に着手

・1995 年

法人組織を株式会社山岸製作所に改定

資本金 3,000 万円

代表取締役 山岸良一

・1996 年

本社を高崎市浜川工業団地に移転

・2001 年

「群馬県一社一技術選定」に認定される

「JIS9001:2000」認証取得

・2002 年

「高崎市優良中小企業表彰」を受賞

・2004 年

研究開発部門の強化を図る

・2005 年

本社敷地内に第二工場を増設

「群馬県経営革新計画」の承認を受ける

・2009 年

品者敷地寧に第三工場を増設

・2014 年

「JISQ9100:2008」認証取得

八幡工場を増設

・2018 年

「JISQ9100:2016」認証取

株式会社山岸製作所のホームページはこちら