ことラボ・レポート

作家・元旋盤工 小関 智弘/【連載#1】『機械にニンベン(人偏)をつけて働くんだよ』(前編)

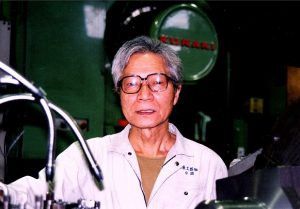

小関 智弘

小関 智弘

1933 年生まれ 東京都大田区出身。高校卒業後、50 年間余り複数の町工場で旋盤工として働くかたわら、1975 年に『粋な旋盤工』を発表。

1981 年に『大森界隈職人往来』で日本ノンフィクション大賞受賞。

2003 年には科学技術普及啓発の功績で文部科学大臣賞受賞。

2004 年に『職人学』で日経 BP Biz Tech 図書賞受賞。

主な著書に『粋な旋盤工』(風媒社、1975 年、現在は岩波現代文庫より出版)、『大森界隈職人往来』(朝日新聞社、1981 年、現在は岩波現代文庫より出版)、『職人学』(日本経済新聞社、2012 年)『どっこい大田の工匠たち』(現代書館、2013 年)、『町工場のものづくり』(少年写真新聞社、2014 年)など他多数。

「左甚五郎の技は真っ平か」

わたしが最初に町工場の見習工になったのは戦後間もない 1951 年 18 歳の春。

工場主は仕上げ工、ほかに旋盤工がふたりだけ。いずれも戦前の徒弟制度のもとで育った「たたき上げ」の職人だった。機械といえば、ベルト掛けの旋盤やボール盤。刃物は手作りのバイト、測定器はノギスにパスという単純なものが主。そんな設備で進駐軍(アメリカ)から発注される戦車の部品などを加工していた。

見習工時代 馬込の町工場の仲間と(1952-53)

わたしの仕事は見習工とは名ばかりで「追いまわし」の雑用。そんな仕事の合間に、一人の旋盤工がわたしに 100 分の1ミリとはどんなものかを教えてくれた。戦車の部品の図面を見ると、リミットは 100 分の3とか、100 分の4ミリというもので、そんな精密なものを職人たちは鼻歌混じり、くわえタバコで削っていた。職人が「お前の髪の毛を1本抜け。俺のも1本抜いていいぞ。それを親指とひとさし指の間に挟んで捩ってみな。さあどっちが太い」わたしが自分の方が太いと思うと答えると、それをマイクロメーターで測ってみろという。測るとわたしのが 100 分の8ミリで、職人のは 100 分の7ミリだった。「な、100 分の1ミリなんてそんなもんさ。ど素人のおまえの指だってちゃんと判るんだよ」旋盤職人はそう言った。

見習工時代 18 歳(1952-53)

仕上げ工の工場主が、万力に挟んだ金型にヤスリをかけながら「小関、本当のまっ平ってのは、どうやって作るかわかるか?」と言う。わたしは少年時代から講談本が好きだったので、江戸時代の名工・左甚五郎が鉋を掛けた二枚の板を合わせたらどんな力持ちにもはがせなかった話を思い出した。「でもな、甚五郎の二枚の板はこんな風に反っていたかもしれないぞ」と、両の手のひらを反らせて合わせた。「さあ、どうする?」工場主は得意顔にいってから「そういうときはな、A と B と C、3枚の板を作るんだ。A と B がぴたっと合っただけじゃ甚五郎の板と同じさ。でもな、A と C も B と C もぴたりと合えばこの三枚はまっ平だ。三枚合わせといってな。工場の平はこうして作るのさ。ここにある定盤は本当の平らなんだ。これがなかったらどんな機械も、作れないのさ」。

「100 分の1ミリなんていう神業みたいな仕事は、自分には無理」とひるんでいた気持ちが、髪の毛の話ですこし身近なものになった。左甚五郎の板の話で、わたしは工場の技術は、唯の器用さだけで成り立つものではないことを「理論の裏づけが必要だ」ということを、こんな風にしてそれとなく教えられた。

「さかさまにしてはいけないって法律でもあるのかい?」

次の職場は従業員も 30 名ほどの、旋盤やフライス盤やプレーナーなどの他に、プレス機を使う者、鈑金職人もいれば、小物の組み立てをする女工さんもいる町工場だった。

たまたま前の工場で旋盤を見習っていただけなのに、旋盤工が辞めた直後だったので、わたしには1台の旋盤があてがわれてしまった。その工場はカメラ部品やら自動車部品や家電部品と、何でも屋だから仕事は面白かった。たしか、アポロの方向指示器の下請けもしていた。その部品に電球を取り付けるナットがあった。軽量化のためかナットは鈑金からプレス機で抜き絞り加工した孔にタップを通して作った。タップ加工は旋盤の仕事だった。プレス加工は金型を使って一突きドスンで終わりだが、旋盤はそのナットをチャックに加えては、刃物台に取り付けたタップを通してネジを立て、回転を止めて次のナットと交換する。なんともまだるっこしい作業だった。朝から晩までそれを繰り返す。

そんなある日、わたしの背後に人の気配がして振り返ると工場長の岸さんが「なあ小関よ、こんなものをこしらえてみないか」と、鉛筆書きした略図を見せた。ナットが 10 個ほど入るケースとやたらと柄の部分が長いタップの絵だった。

わたしは教えられた通り鈑金職人の手を借りてケースを作り、旋盤でロングタップを削って鍛冶場で焼き入れをした。その新しい道具はチャックに新しいロングタップをくわえさせて、刃物台にナットを並べたケースを取り付けて、いっぺんに 10 個のネジを切るという方式のものだった。実際にやってみてうまくいったのでびっくりしたわたしは、岸さんに言った。「旋盤て、刃物台にバイトを取り付けて、加工するものをチャックにくわえる機械なのに、これってさかさまなんですね」。

すると岸さんはにこっと笑ってこういうのだった。「さかさまにしてはいけないって法律でもあるのかい」それでわたしの仕事はずっと楽になった。

岸さんが最後に付け加えた言葉をわたしは生涯忘れない。

「機械にニンベンをつけて働くんだよ」。

後に「多少は文章を書く旋盤工」となったわたしは、この人たちのことを思い出して、優れた職人たちは、「自分たちの技術や技能を優しい言葉で伝える名人なのだ」。

やたら難しい言葉でしか語れないような人の技術はむしろ未熟なのだということを知った。

「特殊鋼を削るおもしろさ」

「一人前になるには8年かかる」と言われた仕事を 10 年余り経験して、いっぱしの旋盤工になったつもりで再就職したのは、町工場の多い大田区にあっては大手企業のひとつ、日本特殊鋼(以下、日特)の下請けの町工場であった。日特で鍛造される特殊鋼の機械部品を旋盤加工する。

戦後の技術革新が進んで小さな町工場にも高速で強力な旋盤が普及した。刃物のバイトも手づくりの鋼のものから超硬合金の市販のバイトが主力になっていた。ひとくちに特殊鋼と言っても、実に多種多様でステンレスもあればダイス鋼や超耐熱鋼もある。鍛造品だから大きさも形も千差万別で、小さいものでも数十キロ、大きなものは1トンもある。異形加工と呼ばれる。新しい材料が来るたびにどのようにくわえるか、バイトはどんなものが必要か、回転や切削送りは、それらの段取りを決めることから仕事は始まる。「段取り八分」とは職人言葉のひとつで、腕の見せ所であった。

結婚して三人の子どもが産まれて、職安に通って、より高い賃金をだすというその町工場に入った。わたしより一週間前にやはり職安の紹介で入ったという、干支で一回り上の藤井さんという旋盤職人と、隣り合わせに旋盤を並べて働いた。旋盤の大きさが違うので、同じ部品を削ることはなかったが、働き始めるとすぐに藤井さんが、これまで働いてきた工場のだれよりも優れた旋盤工だと判った。器用でもあったが、何よりも仕事の段取りが見事だった。加工の手順がいい。バイトの研ぎ方がうまいのはキリコ(切削くず)を見れば一目瞭然だった。それだけではない。わたしがむずかしい加工に悩んでいると、いつの間にか不要になったカレンダーの裏にわたしたちがマンガと呼ぶ略図を描いて、「こんな道具をこしらえたらうまくいくんじゃないかい」と教えてくれる。たちまち酒友になった。わたしはひそかにその人を師と仰ぐことにした。

不器用なわたしが、なんとかしてその人に追いつこうと思いついたのが、毎日の仕事のメモをとることだった。多種多様な形状の特殊鋼を削る。その都度、それを記録してどんな手順で削るか、どんなバイトで、どんな切削スピードが最適か。2年、3年、5年と続けるうちに、例えば船舶用のピストンヘッドのように繰り返し来る部品は、最初の頃の記録では7時間かかったものが、5年後には4時間以下で加工できるようになった。無論、バイトや道具の工夫をしたが、7時間かかった時よりも、4時間の方が体は疲れない。そうでなかったら工夫の意味がない。わたしのノートが5冊、6冊と数えるうちには、何度か藤井さんの助言をもらっているのは言うまでもない。

自前のメモ(昔のノートから)

特殊鋼メーカーだから、次々と経験したことのない鋼がくる。インコロイとかハステロイといった聞いたこともない超耐熱鋼を削る。あるとき、ジェット機のエンジンのために開発されたという鋼の塊がきた。「この鋼と同じ重さの金の値段より高いものなんだって」そんな脅し文句のついた部品も削らされた。そんなことをしているうちに、わたしは毎日の仕事が楽しくなり、仕事に生き甲斐さえ感じるようになった。「やっとホンモノの旋盤工になれたかな」と、ちょっぴりうれしかった。

そんな矢先のある朝、新聞の一面に日本特殊鋼の工場閉鎖、より大きな会社に吸収合併されるという記事が載った。特殊鋼業界の再編だという。寝耳に水だったが「親亀こけたら子亀も」で、その町工場は潰れた。しばらく後に、久し振りに藤井さんと酒を飲んだ。「あの頃俺は、ひそかに藤井さんを師と仰いで、なんとか追いつこうと必死だったんだよ」というと藤井さんはこう白状したのだった。「そうか、俺は俺で、隣の若い野郎が馬鹿に真剣なんで、こんな奴に負けてたまるものかって、ウチに帰ってからもいろいろ考えたものさ」と。

それで二人は大笑いしながら、いつか倉庫に眠っていたガタ旋盤を深孔加工の専用機に改良してしまったことや、超硬バイトのメーカーを呼んで市販にない形状のバイトを作らせたりした思い出話に花を咲かせた。「あのガタ旋盤のときは、3日も4日も二人して本業そっちのけで楽しんでるものだから、まわりの連中は、なにを遊んでいるんだって顔してたっけねえ」。そう言ってまた笑う藤井さんを見て、わたしはいつもの彼の口ぐせを思い出した。

「朝は始業前から機械の前に立ち、小便いくのにも駆け足で、そのくせ機械には何一つ手を加えようともしない。機械がちょっと具合悪いとすぐ修理屋を呼ぶ。そんなのはマジメじゃなくて、怠け者って言うんだよ」藤井さんとはそういう人であった。