ことラボ・レポート

THK山形工場訪問記

さまざまな動きで構成される産業機械の運動を分析すると、「直線運動」と「回転運動」さらにそれらの「複合的な動き」に分けられる。それらの運動を滑らかにするために人類は工夫を重ねてきた。回転運動は 19 世紀に自転車が誕生したときに軸受けが発明されてスムースになった。一方の直動運動では、1972 年にTHKが発生する摩擦を転がり運動化して低減させることに成功した。それ以降、THKは急成長して急増する需要に応えるために国の内外に多くの工場を建設したが、その中でも山形工場は、山口工場と並ぶ重要な生産拠点となっている。

THK山形工場

山形工場の歴史とリニューアル

THKグループは国内に 10 カ所の工場を持つが、山形工場は最も北にある。山形県東根市工業団地の中にあり、「JR山形新幹線さくらんぼ東根駅」からクルマで約5分、「山形空港」からもクルマで約 10 分、山形自動車道「山形北IC」からクルマで約 25 分と至便の地にある。

敷地面積は 175,294 ㎡と、山口工場(245,514 ㎡)より少ないが、延床面積は 103,665 ㎡と山口工場(70,778 ㎡)を上回る最大面積を持つ。1991 年4月に第一工場を竣工して、第二工場(1996 年8月)、工場センター棟(2001 年2月)、第三工場(2006 年 11 月)、第四、第五、第六工場(2019 年4月)と拡張してきた。第一工場が最も大きく、自動化された生産ラインが多数並んでいる。

竣工後 30 年余りを経過してお客様をお迎えするには建物の老朽化が目立ち、手狭な部分も出てきたのでリニューアル工事に踏み切った。そして製造現場でもさらなる自動化投資が行われている。今回、管理部門で改修・新設したのは、

・展示コーナーのリニューアル

・応接室 2部屋新設

・会議室 2部屋新設

・セミナールーム拡大

・エレベーター新設

・トイレなどの水回りの改造

・エアコンダクトなどで天井が下がっていたのを元の高さ(3,800mm)に戻した。

山形工場の“顔”がリメイクされた。

山形工場の正面玄関

生産機種

山形工場では、主力商品である「LMガイド」「ボールねじ」「アクチェータ」「ユニット」「自動車部品(自動ブレーキ部品)」「サービスロボット」などを生産している。自動車部品では「輸送機器統括本部AMC統括部」の車載用品質保証規格であるIATF16949 を 2009 年9月に取得しており、さらにTHK社内で唯一、サービスロボットを製造しておりサービスロボット構築をサポートする「SEED Solution」も山形工場にある。いわばTHKのパイロットプラントの役割を果たしている。

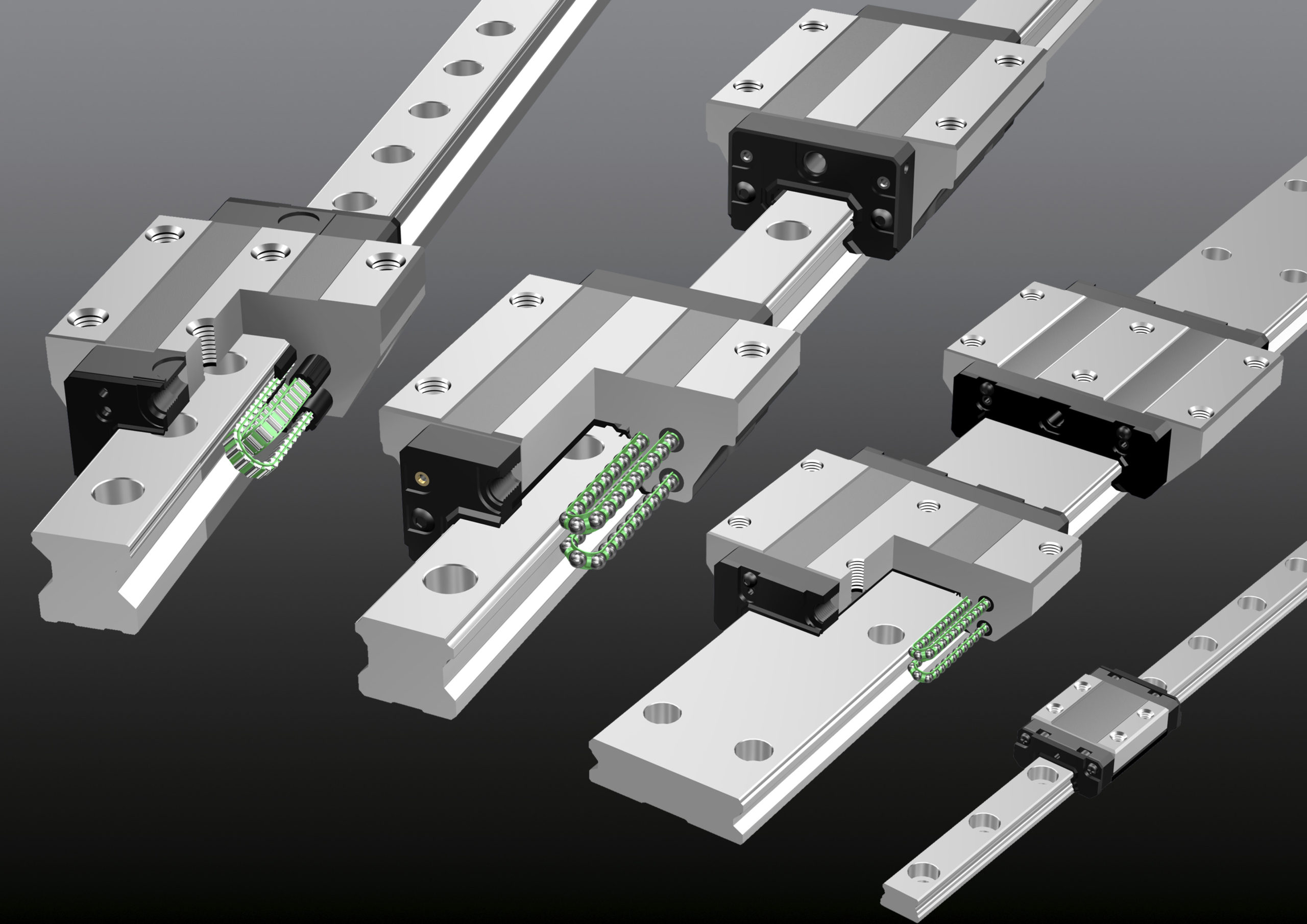

LMガイド

ボールねじ

アクチュエータ

ユニット品

SEED Solution

直動システムカタログ

豊富に揃えた品揃えの中から、顧客ニーズに合致するもの、微調整で済むもの、新たに設計から起こすものなど製造現場は複雑な情報が飛び交っている。THKは早くからコンピュータを導入して情報管理のノウハウを築き上げてきた。事務系業務の情報化と異なり生産現場の情報管理は難しく 1985 年の山口工場から実績を重ねてきた。

THKの製品カタログを見ると随分と厚い。それだけ世の中には様々な動きが求められていることを客観的に物語っている。しかし“多品種”という言葉にミスリードされると山形工場の真の凄さを見過ごしてしまう。THKでは「多品種少量生産」という言葉を分解して解きほぐし、より“量産”に近づけている。

「多品種生産」でも量産効果を追求

どのような取り組みかというと「多品種」という言葉に流されないことだという。多くの製品を順番に製造していくのではなく、なるべく共通するものは共通する部分までをまとめて製造する。つまり“大量生産”するのだ。それから先に枝分かれするところから個別に製造する。私たちは、製品を考えるときに完成した姿で考える。しかし、その製品が作られていく過程では「素材」が「製品」になっていく途中までは、共通部分として同じ工程で製造することを実現している。その分、工程の管理は複雑になるが、THKは早期からコンピュータを効果的に生産管理に利用していので、複雑な工程管理も緻密に運営していった。

第一工場では「ブロックの平面加工」、「ブロックの摺動面研磨」が行われ、「レールの切断、穴明作業」、「ブロックのリターンパイプの樹脂貼り付け」、「ガイドのリテーナ挿入工程」があり、「洗浄ライン」、「ダイレクト組み立てラインでエンドプレート取り付け」が行われ、梱包され出荷される。

進行中の自動化投資

今回の生産性向上投資は、「人に頼らないものづくり」をコンセプトにしている。

重いレールをセットするのはそれまで人力だったが、そこにハンドリングロボットを投入しワークのローダ・アンローダを機械化し、小型マシニングセンタを増設して人員配置を適正化する。ワークの外段取り化で無人運転が現状の 18 時間が2倍の 36 時間に延ばすことができた。

LMガイドの製造工程

LMガイドは「LMレール」と「LMブロック」で構成される。「LMレール」は①切断、②穴明、③熱処理、④平面研削、⑤溝研削を行い「LMブロック」は⑥切断、⑦MC加工、⑧熱処理、⑨外面研削、⑩溝研削、⑪インサート成形を行い、レールと合わせて⑫組立、⑬最終検査、⑭梱包・出荷と続き完成する。

LMレール製造工程では、長く重いレール本体を、指定された長さに切断し必要な穴あけ加工を施す必要がある。これまではワークのセットを人が行い、重労働だった。それをロボットが行い、いまでは現場にほとんど人影は見えない。第一工場にはズラリと加工機が並び壮観だ。

前述したように、現場では多品種少量生産をすすめている。これは社内で対応しなければならないので、ロボットのプログラミングを急ピッチで修得している。

LMレール穴明工程

ロボットのプログラム開発

人の姿は見えない

切りくずの処理も自動化を目指す

SRS組み立て装置

ダイレクト組み立てライン

工場内物流の自動化

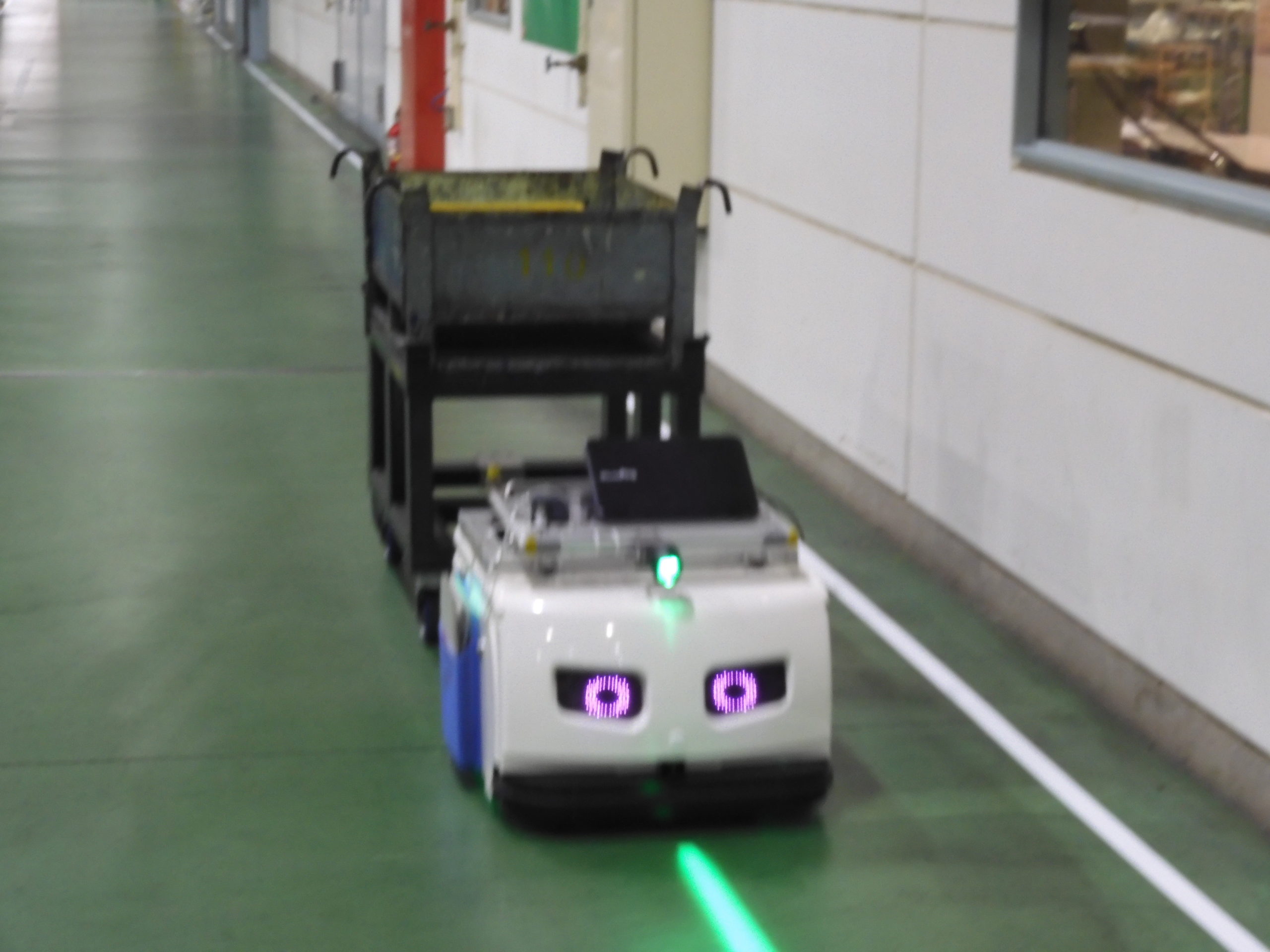

工場を取材すると、ついつい加工機や周辺装置に目を奪われるが、「工場内部物流」も重要だ。工程終了した仕掛品は、次にどうなるのか、を見ることは重要な課題だ。しかし、最近はそれも自動化が進み、スマートファクトリーの賢さに感心している。工場内ではTHKが開発した自律移動制御システム「SIGNAS」が、必要なものを、必要なときに、必要な場所に運んでくれる。

資材けん引中のSIGNAS

SIGNAS用サインポスト

「SIGNAS」は、内蔵カメラで目印となる「サインポスト」を認識しながら自律移動する搬送ロボット。ルートテープを必要とするAGV(無人搬送車)とは異なり、独自の自律移動制御システムを搭載している。前面にある“二つの目”で工場内に表示された「サインポスト」を読み分けながら、目的地にたどり着けるシステムを身に着けている。特別なプログラミング知識がなくても経路設定やルート変更が可能で、ロボット操作に不慣れな現場スタッフでも簡単に、安心して扱うことができる。現在は第一工場と第三工場において稼働中で、工場内には 58 カ所のサインポストがSIGNAS運用に効果を発揮している。導入にあたり床面に手を入れることもなく、走行速度は0.3~0.7m/secの間で、直線部では速くコーナーでは減速して走行としている。

IATF16949の認証取得

山形工場にはもうひとつ大事な顔がある。THKは大きく二つの事業で構成されている。LMガイドなどは「産業機器統括本部」で、もうひとつ自動車部品などを開発・製造・販売する「輸送機器統括本部AMC統括部」だ。歴史的にはリンクボールなどの足回り部品を製造する、創業以来から続く部門だったが、2007 年5月に㈱リズムを買収してから急速に事業が拡大した。自動車は航空機などと同様に、人命を預かる工業製品で、安全のための規格は厳しく定められている。その中で車載用品質保証規格であるIATF16949を2009 年9月に取得した。工場内には「重要保安部品製造ライン」との横断幕大きく掲げられていて、思わず襟を正した。

IATF16949 認証取得ライン

洗浄工程