ことラボ・レポート

industria 髙橋 一彰 社長/【連載#2】ゼロエミッションについて考える「産業廃棄物ゼロを目指した『水・廃液処理システム 』 (後編)」

株式会社industia

株式会社industia

代表取締役社長

髙橋 一彰

1973 年4月 23 日生まれ 埼玉県出身

1996 年 株式会社京浜 入社

1999 年 株式会社タカハシ 入社

2006 年 株式会社industriaへ社名変更、代表取締役に就任

公職就任記録

一般社団法人 首都圏産業活性化協会 副会長

一般社団法人 サステナブル経営推進機構 理事

前回は「水・廃液処理システム」の現状と必要性、基本的な考え方をご紹介した。今回は、具体的な装置の概略と、その使い方と処理の展開・効果についてご紹介する。

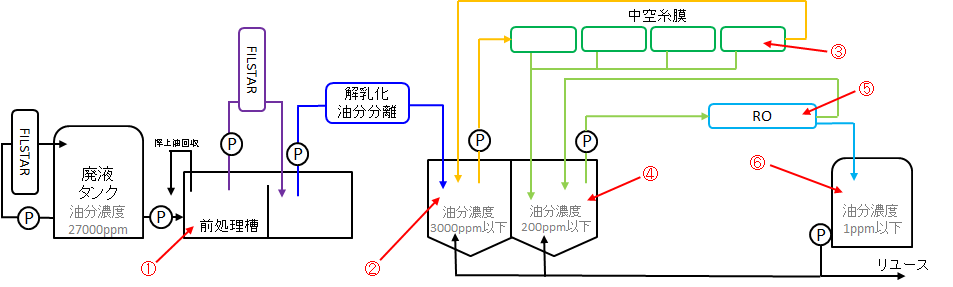

「水・廃液処理システム」装置の概略

- 廃液処理では、工場から水溶性廃液を集めて、廃液タンクに入れてバッチ処理を実施している。

- 廃液は工場で使っている全ての水溶性廃液(旋削液・研削液・洗浄水・ラップ後洗浄水)で、この中には、切粉・砥粒・油分・ラップ剤・洗浄剤等が含まれている。

- 工場で実績のある濾過システムに、今回開発した解乳化による油水分離をした上で膜濾過を行い、水のレベルを上げている。

- 廃液を選別することなく、この装置1台で20ton/月 排出される最大油分濃度27,000 ppmもある水溶性廃液を 1.3ton/日×約3週間で処理している。

- 特に、水溶性廃液に油分があると膜詰りの原因となるため、油分除去は工夫している。

以下に具体的に述べる。

- 濾過する前に、①前処理槽で、10μm 以上の切粉・砥粒等のスラッジを当社のフィルスターで除去している。

- 油分は浮上油を従来のオイルスキマで処理し、廃液に含まれる油分は解乳化装置で油水分離し油分を取り除いて(油分濃度:3000 ppm)②の水槽へ送っている。この前処理が大変重要で、後工程の膜処理への負担を減らすことができている。

- また、従来の薬品を使う凝集処理に対して、薬品レスでの物理的処理なので大変コンパクトにできている。薬剤タンクの面積まで考慮すると、凝集処理の 1/5 のスペースが実現できている。

- 次に、②の水槽の廃液を③の中空糸膜で一次濾過する。この膜は約φ8mmの中空糸膜で 19 本を束ねて使用している。中空糸膜の中を廃液が通り、にじみ出てくる水が一次濾過水となる。膜内を廃液が循環して、約 95%の水を取出して④の水槽に送る。残り5%は濃縮廃液となる。水が黄緑色なのは界面活性剤、または水溶性廃液(旋削液・研削液・洗浄水・ラップ後洗浄水)に含まれる添加物由来の色である。一次濾過では約 1/15 に濾過(油分濃度:200 ppm)を行っており、前処理で取り除けない、特に油分の膜への付着を抑えるために、最適な運用流量・圧力を制御している。特に流量は IN 側を絞り、OUT 側は解放して、背圧をかけない流れで油膜の付着防止を行っている(膜ろ過 0.01μm相当 流量 180 L/min, 圧力 0.2 MPa)。

工場廃液の中でも処理が難しい全水溶性廃液に対応し、水のレベルを上げるためには、二次濾過が必要となる。 - ⑤の二次濾過膜はさらに細かい膜で、一次濾過と同じ循環方法で、一次濾過水中に残留した界面活性剤などを取り除き、⑥の水槽に送っている(油分濃度:1 ppm 以下 導電率:約 6.1 mS/m) 。

- 一連の濾過処理が終わると、定期的に③・⑤の濾過膜の洗浄を行うが、この装置の洗浄は、⑥の水槽の二次濾過水を使用し、通常の流れで③・⑤の濾過膜を洗浄する。洗浄時の水を排水しないので、リユース量も減ることはない。

- 前処理や濾過水の最適制御および洗浄により、膜交換寿命は一次・二次とも 3 年を目標としている。

- この「廃液処理システム」で、90%水をリユースし廃液は 1/10(2ton/月)まで濃縮している。

- 日常メンテとして、①の前処理槽から出る、スラッジ・油分および②の水槽、④の水槽から出る濃縮廃液の処理は必要となる。

◆まとめ

- 雨水・汚水処理システムは、一時保管している 10 トンタンクで水の静止による藻の発生によるトラブルが1回発生、し水を常時循環した以降、全く問題は発生していない。

- 処理能力は 16ton/日、油分濃度 0.5 ppm 以下、伝導率 6.1mS/m で、膜寿命も稼働後3年を経過し、当初計画を超えて稼働している。

- 「廃液処理システム」は油分分離課題があり、当初は難航したが、都度課題対応を継続しているのが実態である。

- このシステム規模では、従来のプラント設備が 300m2以上スペースを要するのに対して 20m2と 1/15 サイズとなり、クルマ2台分のスペースで装置設置できるコンセプトの実現はできている。

- 装置設置は、1 日。事前の準備は要るものの、装置をリフトで降ろして持ってきたら、配線・管の接続だけでよいので短時間で設置ができる。

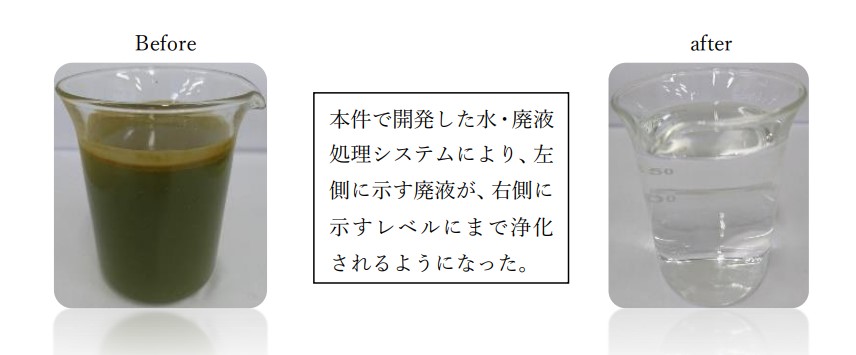

水・廃液処理システムの効果

株式会社industria 会社情報

【沿革】

1991 年 埼玉県入間市仏子にて株式会社タカハシ 創業

2003 年 エレメントレス・フィルター「FILSTAR」を発表

2005 年 株式会社industriaに社名変更

2008 年 超音波スピンドル「R2」発表

2011 年 水溶性クーラント腐敗臭防止装置「eCELL」を発表

2014 年 エレメントレス・フィルターユニット「FILSTAR-DPU」を発表

2015 年 エレメントレス・フィルターユニット「FILSTAR-HPU」を発表

2017 年 経済産業大臣より「地域未来牽引企業」に選定

2018 年 第1回エコプロアワード 環境大臣賞 受賞

2020 年 2020 年版 経済産業省グローバルニッチトップ企業 100 選(GNT)選出

株式会社industriaは、オンリーワンの技術で世界に挑み、既存の製品を販売するだけではなく、お客様の「困った」を高い技術力でカタチにする自社ブランド製品の企画開発・製造・販売と、各種装置の設計・製造を行っている。

超複合加工技術と液体制御技術を中心に、サステナブルな発想とデザインで、医薬・食品・化学・半導体・自動車・航空宇宙などのあらゆる分野に向けて、部品単位からブランドシステムまでを必要とされる形でご提供する。

ITCと職人技の融合を実現し「日本唯一」の企業を目指す。従業員は約 60 名

株式会社industriaのホームページはこちら

※2022 年 10 月7日 サードウェア研究会よりことラボ・レポートに移動