技術者のバトン

落合製作所 落合 健一 専務/ インタビュー

有限会社落合製作所

有限会社落合製作所

専務取締役

落合 健一

1971 年2月 17 日生まれ 東京都出身

1992 年9月 入社

家族構成:妻 長女 長男

趣味:バイク

Q.最初に御社(落合製作所)について教えてください。

当社の創業は 1965 年2月ですので、すでに創立 56 年となります。最初は、東京の目黒区でスタートしました。私の祖父と現在の社長である父が一緒に設立しましたので、創業者という位置づけですと私の祖父が創業者となります。祖父は元々、大手電機メーカーに勤めていましたが、その仕事を定年退職した際に「まだまだものづくりをやっていきたい」という想いから落合製作所を設立しました。

現在2代目の代表である父もものづくりが好きで、現場をとても大切にしており、今も自分から加工現場に立ち続けています。

業種としては、精密板金加工になるわけですが、生産品目では板金小物部品が中心となります。

創業した当初からの経営方針として、「対応力」という言葉を大切にしています。お客様からの要求に対して、満足のいくものづくりを常に心がけており、早期回答・納期厳守・品質保持がモットーです。「対応力」という言葉には『お客様のニーズにいかにして応えていくか』という意味があると考えています。

現在の生産品目として特徴的なのは「キーボードのフレーム部品」ですね。「キーボード」と言っても「高級キーボード」の生産が中心なのですが、これは昨今のゲーム市場の拡大や e-sports の普及による効果と言えると思います。この市場はコロナ禍においても伸びており、月産にすると約 5 ,000 台の生産となっています。

当社が扱っている材料については、SPCC、SECC、ステンレス、アルミ、真ちゅう、銅など幅広く扱っており、板厚としては 1.0 mm が中心ですが、0.8 mm から 3.0 mm まで薄板加工が全体の中では多くなっています。

Q.3代目となる落合専務の経歴をお聞かせください。

私自身は、子供のころから祖父と父の姿を見て育ってきましたので、自分も「この世界に入るのだろうな」という考えは幼い頃 からありました。特徴的だったのは、祖父と父が何か必要なものがあると自分たちで作ってくれるんですよ。例えばおもちゃみたいなものとか、身の回りの生活に必要なものとかです。これは子供の頃の自分にとってはとても魅力的で、いつもなんて面白そうなんだと思っていました。そう考えると、祖父と父からものづくりの面白さをずっと伝えられてきたのかもしれませんね。とても恵まれた環境だったと思います。

そういう「ものづくりが身近な環境」でしたので、自分も工業高校へと進みましたが、そこで自分にとってとても大きな出会いがありました。

そういう「ものづくりが身近な環境」でしたので、自分も工業高校へと進みましたが、そこで自分にとってとても大きな出会いがありました。

工業高校に集まる人って、やっぱりメカとかが好きなんですよ。私はそれまであまり興味とかなかった分野だったのですが、友人たちにバイク好きがたくさんいたんです。友人たちといるうちに、自分もバイクの魅力にのめり込んでいきました。一時は、本気でバイクのレーサーを目指していたこともあるんですよ。

約3年間、レーサーを目指して活動していたのですが、結局はものづくりの世界へと戻ることとなり、落合製作所に入社しました。入社してからの最初の2年間は、ずっと「蹴飛ばし」をやってました。「蹴飛ばし」は小型フットプレスで、この加工はペダルを踏みこむことで穴開けや切断加工をするのですが、加工が簡単な分だけ力の加減や微妙な感覚を覚えるにはとても重宝されるマシンです。まず、この工程を覚えて現場に慣れていくところが自分のスタートでした。

Q.設備に特徴がありますが、お聞かせ願えますか?

そうですね、やはり 1975 年にアマダ製の NCT(注:「NC タレットパンチプレス」のこと)をいち早く導入したことですね。

そうですね、やはり 1975 年にアマダ製の NCT(注:「NC タレットパンチプレス」のこと)をいち早く導入したことですね。

当時は東京本社だったのですが、近隣の同業者がたくさん見学に来ていたようです。導入したマシンは2号機だったと聞いていますので、その頃はまだ珍しかったということもあったのでしょう。

この NCT の導入から工場が手狭になったのと設備拡大という点から、現在の横浜工場が竣工しました。横浜工場ができてすぐに、また NCT を導入しています。やはりブランク加工において、当時の NCT というマシンは画期的だったと思います。

この NCT を 私は 13 年間担当しました。加工と使い方においては、自分はかなりこだわって行ってきました。例えば NCT で外形を加工する際には、金型サイズの範囲で連続して加工を行うため、その加工痕が残ってしまいます。これを解消してできるだけ外形ラインを美しく処理するために、連続して追い込み加工をするなどの加工上の工夫をするなど、特性をつかみながら加工をするトライをしていましたね。ただ父からは、「そんな面倒なことまでやらなくてもいいのに」と呆れられたりもしましたね。

その後は、やはりレーザー加工機の導入がポイントでした。

それまでの NCT のように金型で加工する訳ではないので、自由形状の切断加工が可能になるということはとても魅力的でした。

最初こそレーザー加工機は、電気代や加工速度・調整などに時間がかかり、非常に高価なイメージがあったのですが、現在ではそれらも解消され、板金加工においてなくてはならない加工機と言えます。特に 2015 年に導入したファイバーレーザーは、切断と溶接が同じ発振器からの光源で加工できるマシンなのですが、この効果は大きかったですね。

最初こそレーザー加工機は、電気代や加工速度・調整などに時間がかかり、非常に高価なイメージがあったのですが、現在ではそれらも解消され、板金加工においてなくてはならない加工機と言えます。特に 2015 年に導入したファイバーレーザーは、切断と溶接が同じ発振器からの光源で加工できるマシンなのですが、この効果は大きかったですね。

また、曲げ加工を行うベンディングマシンについても力を入れています。

曲げ加工は板金加工において技術を差別化するためには、とてもキーになる工程であり、作業者の技能が明確に現れます。当社では、早い段階からベンディングマシンを導入するだけではなく、その技術的な進歩に合わせて定期的に更新を重ねています。

あとは、溶接加工ですね。前述のファイバーレーザーで切断と溶接の両方ができるマシンの導入で仕上がりが格段にアップしました。これまでもスポット溶接を長年使ってきましたので、溶接の技術は現場ではかなり進んでいましたので、応用することができました。

板金加工は、ブランク・曲げ・溶接のすべての工程を経て製品となるため、それぞれの工程で十分な技術を習得していくことが大切なので、従業員には習熟度を上げるための経験を積んでもらえるように工夫しています。

Q.デザイナーとのコラボレーションをされていると伺いました。

最初にコラボレーションを行ったのが、2009 年で建築家の方からの依頼でした。

最初にコラボレーションを行ったのが、2009 年で建築家の方からの依頼でした。

これまで、工業製品としてのものづくりを行ってきましたが、このデザイナーの方々との共同作業は、いろいろな面で刺激を受けました。当初は、この仕事を本当に受けるのかということで悩んだり、果たして経営視点としてはどうなのかということから、社内でも議論を重ねました。

結果として、まずやってみようということになったのは、デザイナーの熱意が直球で伝わってきたからです。ただし、ここからは大変でした。

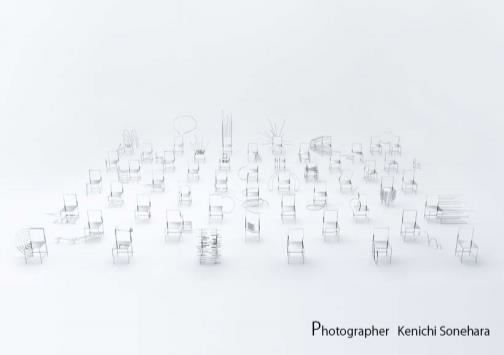

2015 年の時は、イタリアのミラノで 毎年4月に開催される世界最大規模の家具の見本市「ミラノサローネ【正式名称:ミラノサローネ国際家具見本市(Salone del Mobile.Milano】に出品する依頼で、マンガをイメージした椅子なのですが、SUS 800(ステンレス)の鏡面仕上げですべてデザインの異なる 50 脚をつくるというものです。

デザイン優先の場合、工業製品としてのものづくりとは異なる部分がありますが、一番重要な部分は「こだわり」でしょうか。デザイナーの「こだわり」にどうやって応えるか。またものづくりを行っている自分たちならどうするか、どうやって要望に応えるかという自分たちなりの「こだわり」という部分です。難しい要望に応えるというのは大変なことですが、実は楽しいことでもあります。「こだわり」はものづくりにとって、とても楽しいことだと改めて気づかされましたね。

デザイン優先の場合、工業製品としてのものづくりとは異なる部分がありますが、一番重要な部分は「こだわり」でしょうか。デザイナーの「こだわり」にどうやって応えるか。またものづくりを行っている自分たちならどうするか、どうやって要望に応えるかという自分たちなりの「こだわり」という部分です。難しい要望に応えるというのは大変なことですが、実は楽しいことでもあります。「こだわり」はものづくりにとって、とても楽しいことだと改めて気づかされましたね。

ただし、私たちがやってきた工業製品としてのものづくりは、厳しい基準に合わせて製品をつくるということを当たり前に積み重ねてきたことですので、デザイン製品とは切り分けてはいるものの実は利点でもありました。

工業製品をつくりあげてきた技術があったからこそ、デザインやアートの表現を具現化することができました。仕事をしていく割合としては、「デザイナー案件が3」、「工業製品案件が7」というくらいの比率が当社にとって重要な表現の「さじ加減」だと思っています。

それでも、毎回「難しい」と思うことや、予期しないことなどはあるんですけどね。

Q.社員の方々の年齢構成と教育方法について教えてください。

当社では幅広い世代の社員に活躍してもらっています。従業員数としては 32 名です。

先ほどもお話しましたが、社長である父(落合朝宏社長)も 80 歳になりますが、現役で現場で仕事をしています。若い世代では 30 代が中心で活躍してもらっていますが、やはりベテランの方々の経験値はとても重要です。今は、このベテランと 30 代 が上手く重なり合いながら仕事が進んでいる状態ですね。

実は、このコミュニケーションを図る工夫として、当社独自の生産管理システムをつくりました。全員が同じ画面を共有することで情報を共有することができる。ただし、一般的に販売されているものではなく、自分たちの現場にとってもっとも良いものを作りたかったんです。これはとても効果的でした。

私たちの板金加工の世界の本質は、簡単にできるものではないと考えています。

自動化や AI 化も進んでいく時代の中で、当然活用できるものはどんどん使っていきますが、やはりものづくりは最後は製品で評価されます。そこには、人の知識と知恵と経験がなければできないことがたくさんあります。

そういう根幹にあたることと言いますか、大切な部分を学んで経験していける環境にしていくことで、人材育成にもつながっていくのではないしょうか。

おかげさまでこのコロナ禍の中でも、当社への仕事が減ることはありませんでした。この環境においても、つくるということは現場でしかできません。従業員全員で協力しながら、感染対策などを工夫して生産体制と納期を守ることができ、同時に感染者を出さずにこれたというのは本当に良かったと思っています。

Q.落合製作所がこれから目指そうとしていることについて教えてください

横浜工場外観

落合製作所は、祖父と父が創業した会社です。そういった意味では、すでに会社としての道筋と言いますか、レールはすでにできあがっていました。

今、私がこの会社でものづくりに参加していく上で目指しているのは、私自身が新しい道筋・レールを作り上げていきたいということです。

すでに工業製品としてものづくりに必要なことは、祖父と父がきちんと作り上げてくれました。その知識と経験を活かして、私自身が作り上げていくこと。これはやはりデザイナーとのコラボレーションの分野だと思っています。

こういうことを始めてからよく言われるのは、デザイナーがいろいろなことを考えても、なかなか仕事を受けてもらえるところがないというお話です。

デザイナーがイメージをつくり、これを実際に製造するとなると、実は意外に面倒なことや大変なことがたくさんあります。そのため、これを他社ではやりたがらないというのもよくわかります。

ただ、こういう面倒くさいことが楽しいと思えることはとても大切で、ここから得られることにはとても大切なことがたくさんあることに気づかされました。

当社でも、最初はなかなか理解を得られなかったというお話をしましたが、スタートは私一人でつくっていたこともあります。周囲が理解して一緒に参加してくれる社員が増えるまで約4年。社内で一つの分野として認められて現在に至るまでが 11 年でした。

イメージが完成していても、この情報通りにものが作れるわけではありません。そこには「ものづくり」の経験とノウハウが必ず必要になります。デザイナーはイメージをつくって満足しているわけではなく、デザイナーもものづくりのプロセスを知りたいし参加したい。私たちもただつくるだけではなく、そのイメージを生み出すヒントや考えを知りたい。

こうしたお互いのことを理解しながら「どうやってつくっていくか?」というプロセスを一緒に考えていくパートナーとなれたことは本当に良かったと思っています。

私自身は、これからは現場に手を出すことではなく、プロセスづくりに関わっていこうと考えています。プロセスをまとめることで、ものづくりのノウハウをいかにして取り入れていくかという「仕組みづくり=コーディネーター」のような役割で関わるつもりです。

今からこれをとても楽しみにしています。

落合健一専務と奥様の雅子様

ありがとうございました。

有限会社落合製作所 会社情報

【沿革】

1965 年 東京都目黒区にて、落合寅五郎が有限会社落合製作所として設立

1975 年 NCT(NC タレットパンチプレス)を導入

1988 年 設備拡大のため、横浜工場を設立

1990 年 NCT(NC タレットパンチプレス)を導入

1994 年 現取締役社長 落合朝宏が就任

1995 年 NCT(NC タレットパンチプレス)を導入

1997 年 レーザーマシンを導入

1999 年 NCT(NC タレットパンチプレス)を導入

2003 年 横浜工場を新設

2004 年 レーザーマシンを導入

2006 年 NCT(NC タレットパンチプレス)を導入

2008 年 ベンディングマシン2台、レーザー測定器、ロボット溶接機を導入

2009 年 レーザーマシンを導入。新事業としてデザイナーとのものづくりをスタート

2015 年 ファイバーレーザマシン(複合機)を導入

2019 年 長尺ベンディングマシンを導入

先代からの経営方針である‘対応力’をテーマに、お客様に満足のいくものづくりを心掛けており、早期回答・納期厳守・品質保持をモットーに、多くのユーザーニーズに対応。

精密板金加工の技術を活かして、デザイナーとのものづくりなど新しい分野への挑戦も積極的に行っている。従業員は 32 名。

有限会社落合製作所のホームページはこちら