ことラボ・レポート

生産を支えるファナックの誠意~MTBFと信頼性評価棟とZDT

はじめに

生産設備が故障すると生産はストップする。いまの現場は生産性が高く、短時間の停止でも高額な損失が発生する。設備財メーカーは、速さ、正確さ、タフさをアピールするが、マイナスのイメージに結びつく故障についてアピールする企業は少ない。

コンピュータで生産設備を制御するCNC(コンピュータ数値制御)装置を筆頭にロボット、ロボマシンなどを開発・製造・販売するファナック(山口賢治社長)は、生産現場の中枢となる制御、情報伝達の高速化・高精度化・知能化に取り組んでいる。そのファナックが、自社技術の信頼性と正面から向き合ったときに“故障”という避けられない問題に取り組んだ。ファナックのこうした姿勢について稲葉善治会長にお話を伺った。

MTBFと信頼性評価

Q.故障の発生を極力、避けようとするMTBF(Mean Time Between Failure)と予期しないダウンタイムを未然に防ぐZDT(ゼロ・ダウン・タイム)とはどのような関係ですか?

稲葉善治会長(以下稲葉):MTBFは、日本語では「平均故障間隔」つまり「故障から次の故障までの間隔」をいいます。1台の機械が1年後に故障したとすると、MTBFは 12 ヵ月です。そこで2台が稼働していれば 24 ヵ月と計算します。その数値を大きくすることに努力しています。

ZDT(ゼロ・ダウン・タイム;ズィーディーティー)は、それらの機械設備で構成されるラインを止めないためのソフトウェアです。故障しないように努力はしていますが、人がつくるものですから、故障は発生します。しかし故障する前には、様々な現象が現れてきます。それを的確に捉えて、故障する前に手を打ちます。壊れる前に、保全活動の中で素早く修理することで、ラインを止めることなく生産活動を継続していくことができます。

個々の機械を故障させない努力と、生産ラインを停止させない仕組みが揃っているのですね。

稲葉:故障させないための努力のひとつとして、2016 年に本社敷地内に「信頼性評価棟」を建てました。ちょうどその頃、それまでFA、ロボット、ロボマシンの各部門で各種の試験をやっていましたが、商品数が増え、さらに試験項目も増えていて、設備を増設するかという議論がありました。しかし、各事業部にバラバラに作るよりも各種の試験をまとめて行う「信頼性評価棟」の構想が生まれて実現したのです。

Q.具体的にはどのような建物ですか?

稲葉:各事業部共通の試験機は部門毎で持つ必要はなくなり、評価棟内の周辺に配置しました。そして中央は大きく四分割して事業分野ごとの試験エリアとしました。商品の設定寿命は概ね 20 年~ 30 年ですが、試験のためにそれほど長い期間を使うわけにはいきませんので、動作頻度を上げる「加速限界試験」を行います。設備を“いじめる”わけです。

対切削油試験では、強力なオイルミストの中で行います。日本の現場では使わない硫黄や塩素も、海外では潤滑性を増すために使われていますので試験項目に入れています。恒温恒湿室では、湿度 80 %の環境を再現しています。ファナック商品は、東南アジアや南アジアでも使われているからです。またノイズによる誤動作対策で対ノイズ性誤動作防止の試験も行います。さらに導入先でトラブルが発生したときは、現物を持ち込んでくるか、そのときのデータを使い再現して原因を探求します。既に各試験エリアは満杯で、現物機を持ち込んでもスペースを捻出するのに苦慮している状態です。

Q.どのような運用をしていますか?

稲葉:そこでは、出荷前検査ではなく開発中の新商品の信頼性を試験しています。商品の信頼性を高めるためには、設計段階で十分に検討しますが、それでも実際に使われる場面では、設計時の想定を上回る負荷がかかることもあります。信頼性を確認するためには、現実に動かして確認する試験が必要です。商品によるバラツキを考慮して、試験は最低でも3台のサンプルを使います。

信頼性評価棟

※ここで同社の資料から信頼性評価棟について以下にまとめた。

研究開発本部の全景

富士山麓に広がる 54 万坪にわたる“ファナックの森”の中に点在する本社・工場・研究棟などの建物群のなかで南側に終結している研究開発本部。その建物群の中でひときわ大きな建屋が「信頼性評価棟」(写真左側の黒い屋根の建物)。長さ 200 m×幅 100 mの建屋で、開発中の新製品の信頼性を確認するテストが行われている。それまでは別々に行われていた信頼性評価のための各種試験を 2016 年5月に完成したここで集中的に行うようになった。

信頼性評価棟の内部

内部は大きく十字に四分割され、搬送用トラックが直接乗り入れられる通路が敷かれ、通路の両側はガラス張りのパネルで仕切られ内部が見通せる。中では開発中の各商品が黙々と動いている。稼働条件設定は実際よりも厳しい「加速寿命試験」で行われている。

工業製品にはありがちなバラツキを考慮して、テストは最低でも3台で行われている。ここには各研究所の評価エリア、電波暗室、シールドルーム、加振室、ミスト試験室、温度可変室、限界試験室、騒音測定室、水没試験室、高温高圧洗浄試験室、クリーンルーム、測定室などの専用実験室を完備している。

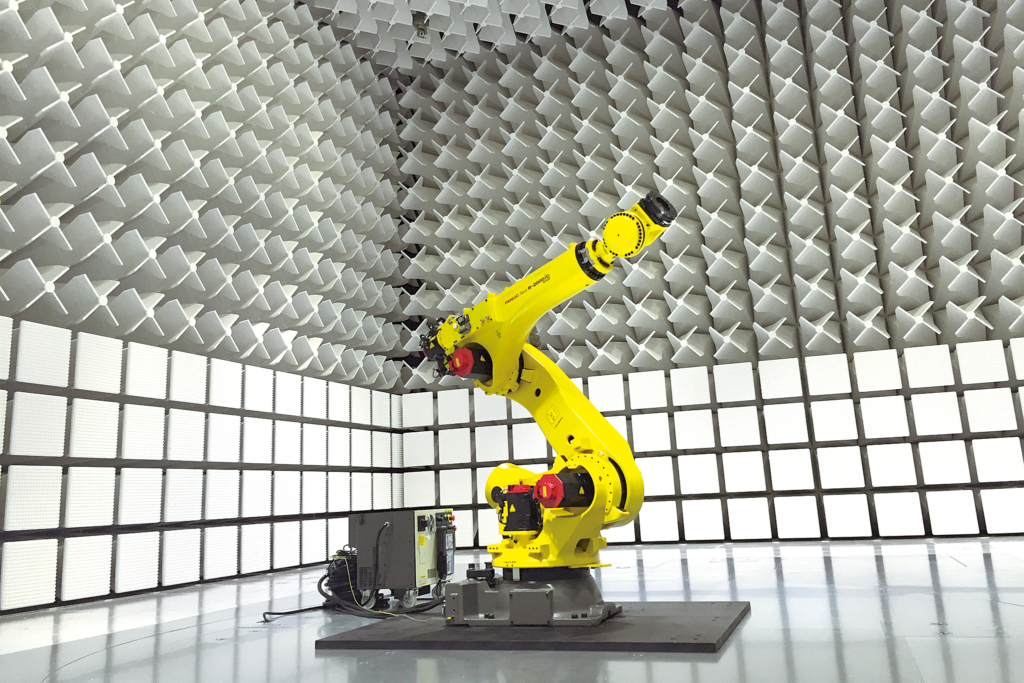

電波暗室

「電波暗室」では、目に見えない電波が飛び交っている生産現場から切り離して、被検査体のふるまいを確認する。見学に来たユーザーが電波暗室を見て、ファナック製ロボカットの購入を決めた、という。

ミスト試験室

「ミスト試験室」は、湿気の多い日本では大切なテストだ。なおかつインドやタイなど産業社会化が急速に進む国々には高温高湿度の地域が多い。かつては欧州から輸入した機械の基板が、日本の湿気でトラブル事例が多かったと聞く。湿気はトラブルの元だ。

写真はないが「ケーブル耐久性試験」は重量な試験だ。多関節ロボットに使われているケーブルを、右回転左回転と交互に高速往復運動を繰り返している。生産現場では、高速で動いているロボットが突然、止まることがある。経年変化でケーブルの劣化が進み、中で断線することが時々ある。慌てたオペレータが安全柵の中に踏み入ってしまうと、その振動で接点不良が回線して、突然動き出して事故になることがあるという。柵内に入るために入口の鍵を開けると、電源を遮断する装置があっても、生産に追われる現場は、それをオフにしてしまうことがあるという。緑の「協働ロボット」を開発したのは、こうした事態を防ぐためでもある。このようにテストをしてもケーブルはいずれ切れてしまうが、「ケーブルの寿命は何百時間」と宣言できる強みがある。

ロボットの動きはサーボモータ、減速機構、ケーブルが重要な要素で、信頼性を確保するためにはサーボモータはもちろんのこと、減速機構とケーブルを徹底的にいじめている。各試験設備はフル稼働しており、スペースは取り合いで一週間空くと撤去される。見学を希望されるお客様も多く、希望はなるべく受け入れられている。いまでは日に4,5組の来場者あるという。

ここまで商品の信頼性を高める努力をすることは大変な努力と思います。

稲葉:大手の製造業では生産ラインの停止を避けるために「信頼性の設計」を行っています。各設備が故障しないことが前提なので「信頼性評価棟」を作りました。しかし個々の設備を丈夫に作ってもシステムに組み上げたときには、“万が一”“1台でも”故障することは許されません。ラインを停止させない努力は信頼性評価棟で行っている試験とは別のテーマです。

そしてZDTへ

Q.信頼性評価棟でMTBF向上に取り組む努力とZDT(ゼロ・ダウン・タイム;ズィーディーティー)は同じ発想ではないのですか?

稲葉:それは少し違います。「ZDT」は、2015 年の「故障診断支援ツール」が原点で、ロボットから周期的にデータを自動で吸い上げて分析する支援ツールです。それを①壊れない、②壊れる前に知らせる、③壊れたら直ぐ直す、で表しています。

①の「壊れない」のためには信頼性評価棟で努力を重ねていますが、個々の機械設備のタフさを強化することと、ラインとして動くシステムを止めないようにすることは別のことです。

例えば 24 時間× 365 日×8年間= 70,080 時間、ケーブルは約7万時間の耐久性を持っています、といってもそのロボットだけはそれほどの寿命がないとします。その結果、ラインが止まってしまえば大変な損失となります。しかしロボットは停止する前には異常を知らせる信号を出しています。それを毎日の点検で事前に察知して未然に防ぐのが保全作業です。しかし、保守費用が削減されたり保全作業員が減少したりして、検知が遅れると、長時間のライン停止が発生してしまいす。

それを防ぐのが②「壊れる前に知らせる」です。以前からロボットの減速機構故障の予知に対する要求があって、その対策に取り組んでいました。2012 年に故障診断支援ツールとして「予防保全機能」をリリースしました。ですから「信頼性評価」とは別の動きです。そして自動車工場などの規模の大きなデータも扱う必要が出てきて、データ管理のセキュリティを持つCisco Systems, Inc.と連携して開発したのがZDTです。

③最後に「壊れたら直ぐ直す」。これは急いで手を打たなければならない状況に対応するものです。壊れた部分が直ぐ判っても、作業者の手が入らないとかその交換作業が難しいと、手間取ります。そこで設計段階で、ユニット構造にして壊れた部分をカチリと外し、交換するユニットをパチリとはめ込めば修理完了、という方式を採用し、設計段階から守っている。ファンモータなど多くのユニットがそのようになっている。この手法を使えば、ロボットでも修理が可能になるので、積極的に進めている。

ZDTは、複数の工場や海外で働くロボットをネットワークで接続し、集めたビッグデータにファナックのノウハウを盛り込んで、専任担当者が最終確認して顧客に連絡する、というサービスを展開しています。現在、世界 34.000 台以上のロボットと接続して 1,700 件以上のダウンタイム予防に貢献しました。

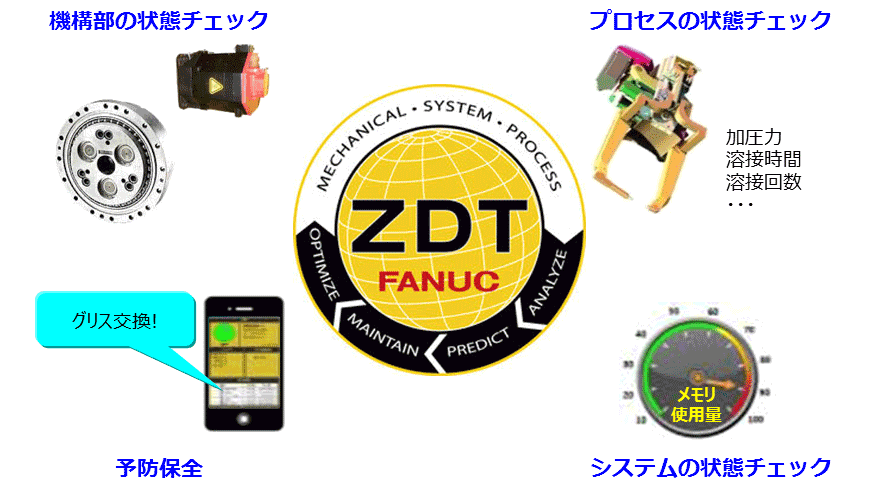

Q.ZDTでは具体的にはどのような仕組みになっているのですか?

稲葉:ロボットを中心としたシステム全体のデータを一括管理して、①機構部の状態診断、②プロセスの状態診断、③システムの状態診断、④予防保全を行います。

①減速機などの機構部品は、故障する数週間前に異常が現れるので、それを検出して通知する。事前に修理日程を決めて最短時間で新しいユニットに交換できるようにします。

②プロセスの状態診断~不良生産の防止

加工プロセスのデータを集めて可視化することで、加工の不安定状態の早期発見に努める。例えば、溶接用サーボガンの溶接品質は外乱トルクの閾値異常を把握して、サーボガン故障による生産ライン停止を未然に防ぎます。

③システムの状態診断~コントローラメモリの状態把握

日々の稼働でコントローラのメモリの状態は変化するので、そのメモリの空き容量を把握することはシステム運用に必要な情報です。メモリ不足による異常停止を防ぐため、日毎に集計して閾値を超えるとシステム運用者に報告してライン停止を防ぎます。

④予防保全~保守最適化

ロボットの動作から消耗品の劣化状況を解析し、最適な保守時期を通知して適切な保守を可能にします。

これらの機能で、万全を期していますが、ラインを繋ぐと不正侵入などの次のトラブルへの不安が生じます。方式として自社内部で完結する「オンプレミス方式」とより大規模なシステム(クラウド)を介して連携する「クラウド方式」が選択できます。

信頼性評価棟は、個々のファナック商品を強化して、ZDTは生産システムという複雑な構造でも、不測のトラブルを回避する、IoTを駆使した、製造業の新しい取り組みとして今後とも充実させていきます。