ことラボ・レポート

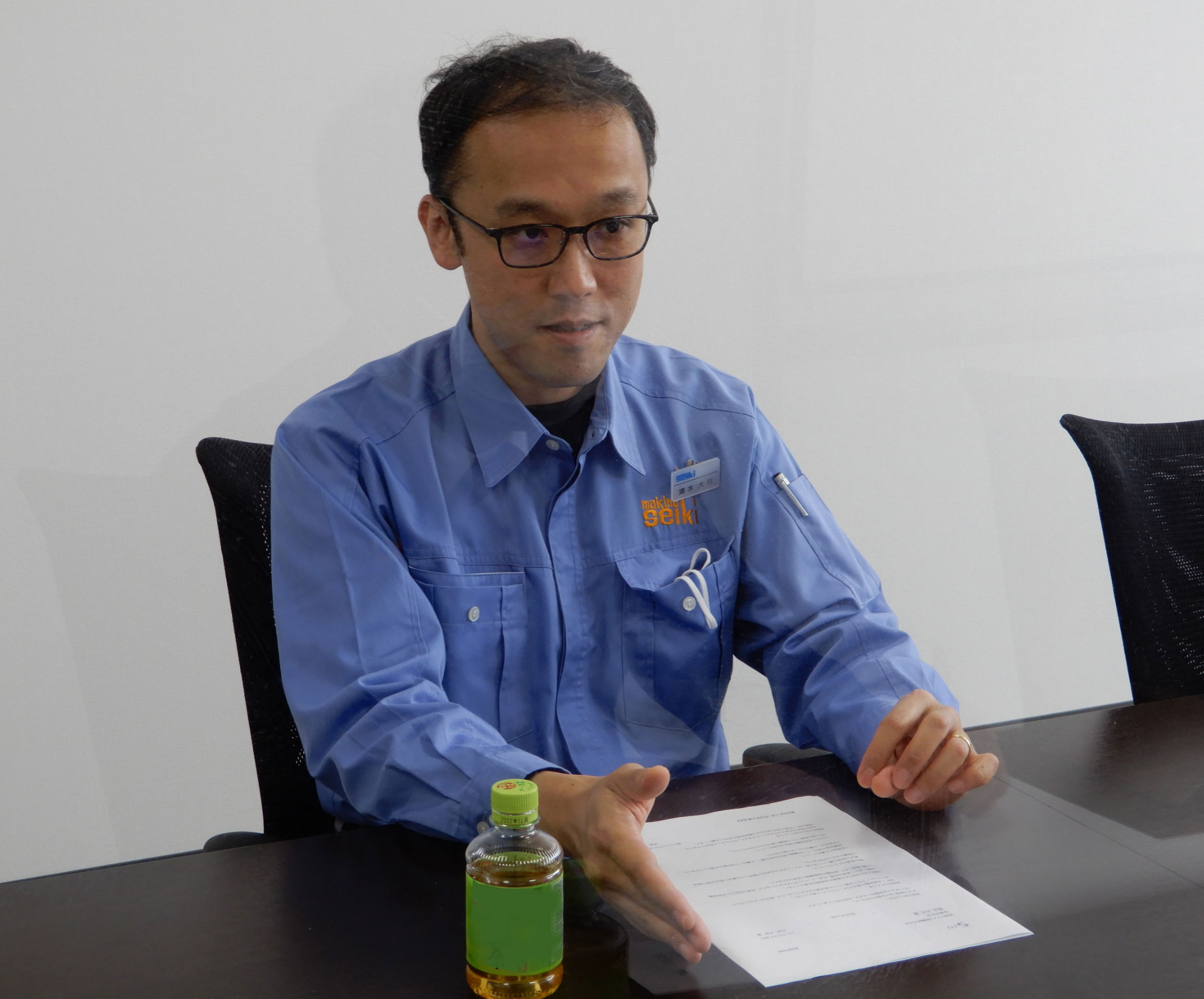

牧野フライス精機 清水大介 取締役社長/インタビュー

牧野フライス精機株式会社

牧野フライス精機株式会社

清水大介取締役社長

牧野フライス精機株式会社のホームページはこちら

Q.牧野フライス精機の直近の取り組みについて教えてください。

当社は、工作機械の中でもニッチな分野のマシンを開発・販売しています。分野としてはニッチなのですが、非常に高い技術を求められており、これに応えてきたメーカーです。

工作機械と言うと、ちょっと範囲が広すぎるので、ここでは当社の工具研削盤についてお話させていただこうと思います。工具研削盤とは、文字通りドリルやエンドミル等の切削工具を砥石を使って削って作る加工機のことです。

最近の工具研削盤業界を見ると、普及版的な考えと言いますかお手頃感の商品をリリースするといった傾向があります。

当社ではそういう方向ではなく、ハイエンドの方向で考えています。これは、お客様のご要望に沿った形でカスタム化を行いながら、「お客様がやりたいこと」を可能にすることに全力で取り組むということです。工具研削盤は、汎用的な機械を販売するということではなく、1 社 1 社のこだわりや製品を実現するためにどうするかというお客様のご要望を避けて通ることは決してできません。当社の機械をベースとして「こういう風にしたい」「こういう風に削りたい」というリクエストに愚直にお応えすることが何より重要だと考えていますので、なるべくお客様に寄り添って一緒にやらせていただくということが当社の考えです。

Q.工具研削盤における機械メーカーと砥石メーカーとの関係について教えてください。

先ほどもお話した通り、当社は工具研削盤メーカーですので、機械をつくっています。そしてこの機械には砥石が必要であり、砥石をつくる砥石メーカーとの関係が重要です。

工具研削盤は、この機械と砥石によって加工を行うので「機械」と「砥石」が必要となります。そして、この両者を揃えて使うのがお客様です。私たちのお客様は、加工用の切削工具を作っているメーカーとなります。ここで重要なことですが、お客様がどの砥石メーカーの砥石を使うかということは、お客様が決められるということです。そのため機械を購入されて導入するまでには、お客様から要望される砥石と機械を組み合わせたテストが必要になります。

もちろん機械に対して、当社が推奨する工具・砥石もありますが、これは絶対条件ではありません。どの砥石を使っているかということと、加工時の諸条件を検討しながらお客様と納得できる条件出しをすることが重要です。そのために、社内ではお客様にご提案できる資料や情報、各社の砥石の条件などは常に知識として持つようにしています。

これは当社の機械の剛性にあった砥石や加工条件があるわけですから、この砥石の選定、さらには切削液の粘度などをお客様と一緒にテストして、納得していただきながら最適加工条件を探っていくというのがとても重要な作業になります。

Q.最近の技術動向について教えてください。

あまり具体的なことになってしまうとお客様との秘密情報に触れてしまうので申し上げにくいのですが、様々な加工分野がありますが、全体的に工具(製品)が細くなってきていると感じています。切削工具と一口に言っても、ドリルやエンドミル、リーマーやホールソーなど多岐に渡るので一概には言えないかもしれません。

ただ飛行機や自動車などの分野ではなく、半導体や電子部品の金型などが対象だと思いますが、細くて長い工具の需要が増えてきているのは事実ですね。

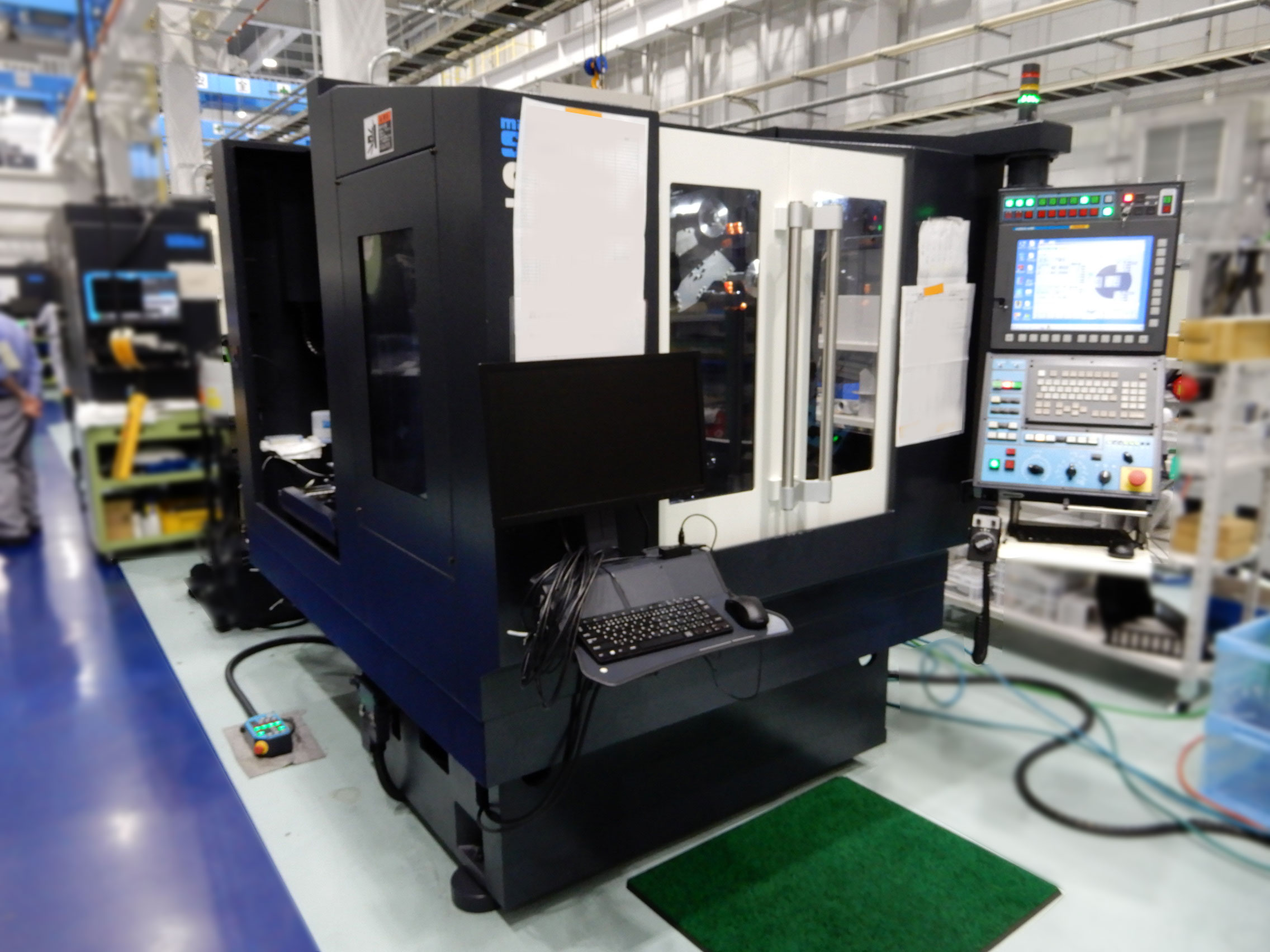

こういう製品は技術的に加工することはできますが、難しい部分もあります。L by D(長いもの)は、φ3mm 以下で長さ 15~30mm になるとたわんだり、折れやすくなってしまいます。当社の機械ですと SG10 という機種があるのですが、先期ではこの商品が売り上げ全体の約 25%を占めてきていて一つの柱となっています。

当社では、小径専用の機械として SS7 というφ3mm 以下の加工機があります。これは、φ3mm から 0.05mm まで加工できるのですが、実はコンマ台の工具というのは一般的なサイズの工具と比較すると需要は限られてきます。いろいろなメーカーが、0.1mm を目指していた時代もありましたが、実は需要は限定的です。その結果として、SS7 も爆発的に売れたわけではなかったのですが、「牧野フライス精機は、こんなに細いものまできっちりと加工することができる」ということを市場にアピールするためにはとても効果的でした。

この SS7 があったからこそ、一部のお客様から「もうちょっとφ3mm から上の径へ対象径を増やせないか」というお話があり、これに応える形で SG10 という機械を 2018 年にリリースしました。この SG10 は砥石交換装置やローダーまで付いた生産性の高い機械となっており、機能を限定して加工できる範囲(φ1~φ10)を絞りながら細いものを加工できるようにしています。そして、この機械がここにきてようやく軌道に乗ってきています。これは、まさに細くて長いものが要求されている現在の状況に合ってきたのだと感じています。

この SS7 があったからこそ、一部のお客様から「もうちょっとφ3mm から上の径へ対象径を増やせないか」というお話があり、これに応える形で SG10 という機械を 2018 年にリリースしました。この SG10 は砥石交換装置やローダーまで付いた生産性の高い機械となっており、機能を限定して加工できる範囲(φ1~φ10)を絞りながら細いものを加工できるようにしています。そして、この機械がここにきてようやく軌道に乗ってきています。これは、まさに細くて長いものが要求されている現在の状況に合ってきたのだと感じています。

Q.材工具研削盤におけるハードとソフトについて、どのようにお考えでしょうか?

「ハードは日本」「ソフトは欧米」という過去から言われてきたことについて言えば、「ハードは日本」というのは私は正しいと思います。私たち自身もそういう誇りを持って取り組んできましたし、ハードの作りこみに関して言えば、当社の機械は世界最高水準だと信じています。

工具研削盤のソフトに関して言えばマシニングセンターなどと異なり、専業のソフトメーカーが CAD/CAM のソフトをつくり、お客様がそのソフトを導入して使うという構造ではありません。一部の新興国では、NC 装置とソフトをセットにしてすべて提供するということもありますが、大半は一社一社オリジナルのものを機械メーカーがセットで供給しています。これは当社の競合である海外メーカーついても同様です。

当社でも MSPS-Ⅱというソフトがありますが、これも海外のメーカーと比べて劣っているとは考えていません。他社のソフトができることについては、ほとんどできると考えています。当社独自のものとしては、「溝切り」「工程分割」という昔の考え方の名残りで、「Flute Creator」といった専用ソフトがあるのも特徴です。

あと、ソフトは使い勝手の問題が一番大きいと思います。これはオペレーターの慣れとなってしまう部分もあるので、優劣をつけることはできないと思っています。

Q.技術の追求などはどういう方法行っているのでしょうか?

これも開発に関わることですので、あまり細かくは申し上げられませんが、いくつかの方法はあります。

先ほども申し上げましたが、当社は機械本体をつくっており、どの砥石を使うかは購入されたお客様が使いたい砥石になります。砥石本体はとても難しく、専門的に分かれています。顧客別に作っていると言っても過言ではありません。そのため、加工目的に応じて砥石をつくりあげるというイメージでいただいた方が良いかもしれません。一部の大手メーカーさんは別ですが、中規模で技術を持ったメーカーさんなどはカタログもつくっていないというところがたくさんあります。

あとは共同開発とかは行っていませんが、連携はとても多いのが特長ですね。

パフォーマンスを最大限に活かすためにはどうすればいいか。砥石だけではなく切削油や周辺装置ともすり合わせを行い、考えながら進めることはとても重要です。

それと、お客様との打合せではとても得られるものが多くあります。

例えば、他社の機械を持っているお客様が当社の機械を導入しようとした場合、今までお客様が使っていた砥石をそのまま使って加工しようとします。しかし、上手くいかないことがあります。そういった場合、お客様からは「今までの機械とあまり変わらないね」と言われてしまうことがあります。そういう時には、「ちょっと待ってください。機械それぞれによって機械剛性等が違うので、これまでのものではなく当社の機械に合った最適な加工条件があります」という説明をすることでやっと理解してもらえる。そしてお客様と一緒にテストを重ねて、最適な加工条件を導き出していく。これが私たちにとっても技術の追求として参考になることがたくさんあります。

Q.グローバル展開はいかがでしょうか?

世界の中では我々はすごく大きな規模の会社ではありませんが、当社も世界競争の中で戦っています。特に工具研削盤の市場というのは、欧州に行くと完全にレッドオーシャンなんです。競合メーカーが長い期間をかけて信頼関係を築いてきた市場があります。そういう意味では欧州での活動というのは時期尚早だと考えてきました。そこで今は、アジアを中心に展開をしています。この 15 年くらいですね。中国、台湾、韓国、インド、インドネシア、タイ、ベトナムなどです。

世界の中では我々はすごく大きな規模の会社ではありませんが、当社も世界競争の中で戦っています。特に工具研削盤の市場というのは、欧州に行くと完全にレッドオーシャンなんです。競合メーカーが長い期間をかけて信頼関係を築いてきた市場があります。そういう意味では欧州での活動というのは時期尚早だと考えてきました。そこで今は、アジアを中心に展開をしています。この 15 年くらいですね。中国、台湾、韓国、インド、インドネシア、タイ、ベトナムなどです。

ただ今は、このコロナ禍の影響で電子部品関係が入ってこないので、あえて生産計画を落としている状況です。まだまだウクライナ問題など不安定な要素はありますので、その影響についても目が離せないというところです

Q.工具研削盤において自動化や無人化という流れはどのようになっていくのでしょうか?

自動化という部分では、砥石交換は自動化できていますし、ローダーやワークの搬送もかなり自動化が進んでいますので、そういう部分ではこれからも当たり前のように自動化は進んでいくと思います。すでに現在でも「スタートさえしてしまえば、人が介在しなくても製品ができあがる」ことが可能となっています。昔であれば、ワークをある程度の本数を削ると、機械の熱変異や砥石の摩耗などの様々な要因で形状が変わってきてしまうため、途中で人が何本かを計測して補正値を入れたりしていましたが、現在はそういうこともなくなりました。100 本、200 本という加工において、人が介在しなくても安定して一定の寸法の中に収めることができる。当社の機械が一番評価されている点というのは、連続加工時の安定性というのがお客様からの評価項目です。これも自動化できた効果だと思

います。

しかし、人が必要な部分は必ず残るとも思っています。

しかし、人が必要な部分は必ず残るとも思っています。

特に最初の形状出しというセッティングの部分ですね。一概には言えないのですが、機種や条件によったり、また作業者のセッティングが上手いかどうかというところでも、大きく作業時間が変わります。自動化が進んでいく中でも、技能は作業者に依存する部分というのはまだなくならないと思います。

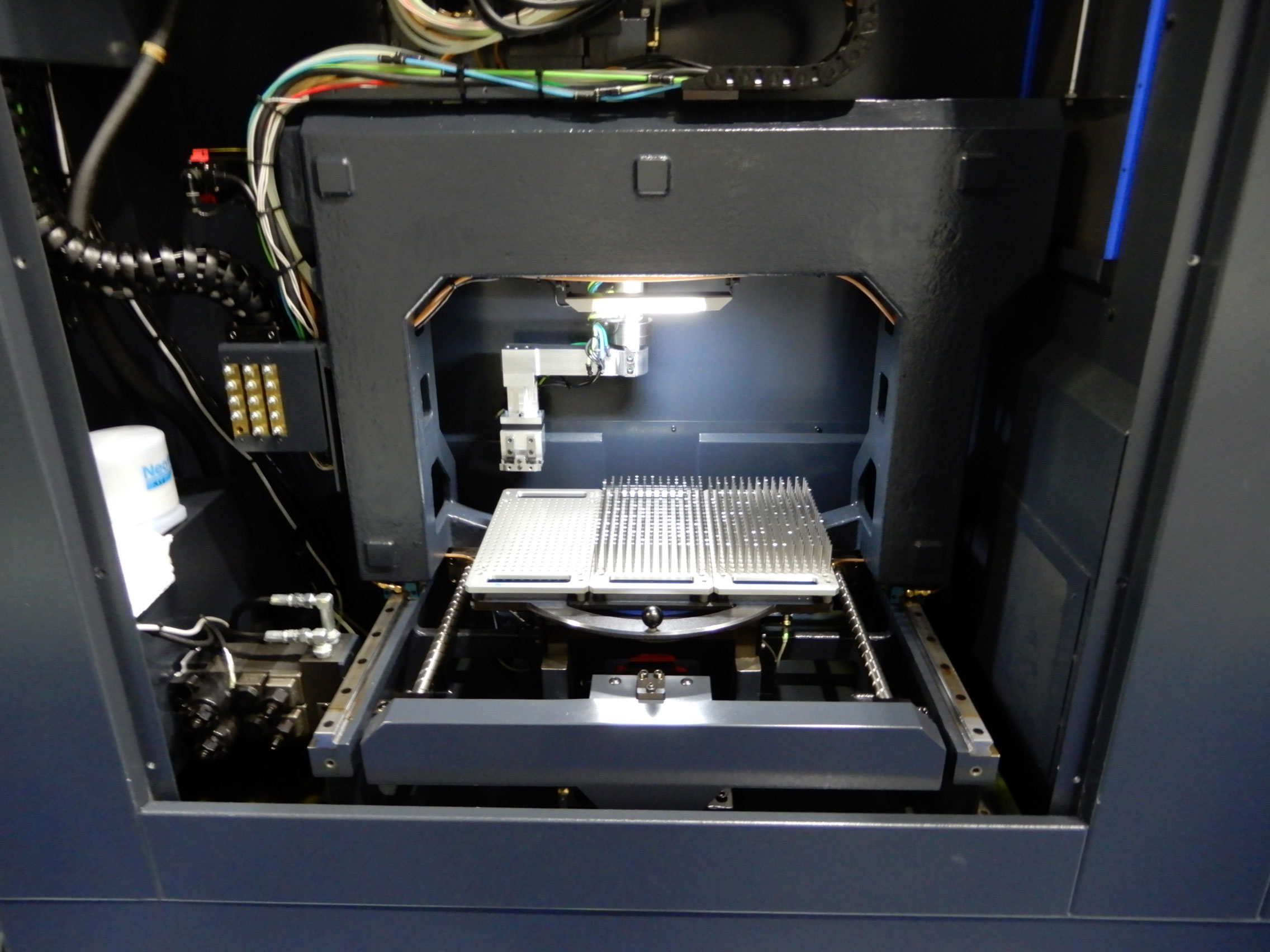

研削盤の中(加工部分)というのは、簡単に言えば最悪の環境下と言えます。マシニングセンターの MQL(Minimum Quantity Lubrication)と異なり、むしろ真逆と言える環境です。研削ポイントになるべく近い部分で、大量に高圧で研削液をかけるため、霧状になった研削液や超硬スラッジ等が機内を舞っている環境です。こういう厳しい環境下における測定をどうするか。当社では、現在この厳しい環境下でも測定できる新しい技術の研究・開発を行っています。

Q.もう少し工具研削盤のこれからの課題について教えてください。

時代とニーズにあった形で新しい機能や技術は生まれてきます。

例えば、先ほど細くて長い工具(製品)が増えてきているとお話しましたが、もう一つの傾向として材質の硬いものがでてきています。PCD(Poly-crystalline Diamond=多結晶焼結ダイヤモンド)や CBN(Cubic Boron Nitride=立方晶窒化硼素)といった、超硬よりも硬いものです。こういうものを削る時は、砥石がすぐに「目つぶれ」や「目こぼれ」を起こして脱落してしまいます。そのため常に砥石の面をきれいにするために同時にドレスをしながら削るという「FSS(Fine Surface System=ダイヤモンド工具研削仕様)」という機能なのですが、これは今のニーズに必要で生まれてきたと言えます。

Q.これからの牧野フライス精機についてはいかがでしょうか?

私たち人類は、基本的には技術を発展させる際に「より良い質の良いもの、より技術の高いもの」を求めて進んできました。これ自体はこれからも変わることなく、10 年後の切削工具においても求められていくと思います。

そういう意味では、これからの切削工具も「より良いもの」が求められるでしょうし、そのためには「より精度の高い工具研削盤」でなければできないので、「より精度の高い工具研削盤」の需要は大きくなると考えています。

その時に我々は、お客様にきちんと時代に合ったプレゼンスを示せるメーカーであること。10 年後 20 年後でも、当社の機械を買って良かったと思ってもらえるような機械づくり心がけていくことが大切だと思います。

メカ的にもソフト的にも 10 年というスパンで考えた場合、何かしら変わっていかなければならないでしょう。現状に甘んじることなく、「より良く、使いやすく、より安定して、より精度がでるようにしていく」つもりです。

それと現在、工具研削の前工程である「ブランク工程」、そして「工具研削」、最後に「工具測定」という 3 つの工程を 1 社でやっている世界唯一の会社が当社です。この 3 つの工程を持っているからこそ、この知識と技術を活かしてワンストップでできるソリューションというのは提案できるようになりたいですね。

企業としては、「成長」は狙っていますが「膨張」はしないようにと心がけています。

社員にも話しているのですが、「成長」と「膨張」を取り違えないようにと。

「膨張」の行き着く先は「破裂」です。そこは勘違いしないように、自分にも常に戒めた上で、しっかりと成長していけるように心がけています。

最後に、工具研削盤って面白いんですよ。競合となる各社も実は開発の方向性が結構バラバラだったりします。海外の競合各社も、それぞれが明後日の方向を向いて開発している。これは持っている哲学が全然違うからでしょう。マシニングセンターなどは何となく方向性やトレンドがあったりもしますが、工具研削盤は各社「自分の向いている方向が絶対正しい!」という感じで開発を進めている。これだけでも十分面白いと思いますよ。

本日は、お忙しい中ありがとうございました。

牧野フライス精機株式会社 会社情報

・創業:1965 年 5 月

・取締役社長 清水大介

・資本金:―(非公開)

・年間売上額:―(非公開)

・従業員数:―(非公開)

・企業理念:

「牧野精機の機械を入れて良かったと10年、20年後も言っていただける会社に。」

牧野フライス精機株式会社のホームページはこちら